به فوق روان کننده بتن کاهنده های قوی آب نیز گفته می شود؛ زیرا در مقایسه با مواد افزودنی کاهنده آب معمولی سه یا چهار برابر بیشتر قادر به کاهش آب در مخلوط بتنی مورد نظر هستند. افزودنی های فوق روان کننده می توانند نیاز آب را تا حدود 30 درصد کاهش دهند و همچنین باعث افزایش قابل توجه سیالیت بتن می شوند، بدون اینکه عوارض جانبی بیش از حد در زمان گیرش داشته باشند. این افزودنی ها بهصورتهای مختلف بهعنوان فوق روان کننده، کاهشدهنده آب فوقالعاده یا فوق روان کننده (HRWR) شناخته میشوند. آنها ابتدا در ژاپن در سال 1964 و بعداً در آلمان در سال 1972 معرفی شدند و از آن هنگام تاکنون پذیرش وسیعی در صنعت ساختمان سازی بتنی پیدا کرده اند.

مزایای اساسی ناشی از استفاده از فوق روان کننده بتن به شرح زیر است:

به دلیل مزایای قابل توجهی که فوق روان کننده بتن به بتن می دهند، تعداد قابل توجهی از ثبت اختراعات در مورد فوق روان کننده بتن به ثبت رسیده است. در یازده سال، 1985-1995، بیش از 300 حق ثبت اختراع ثبت شد که به توسعه یک فوق روان کننده به عنوان یک ماده افزودنی چند منظوره اشاره دارد.

افزودنیهای فوق روان کننده یا HRWR باید الزامات ASTM C494 را برای طبقهبندی بهعنوان افزودنیهای نوع F، کاهنده آب با برد بالا، یا نوع G، کاهشدهنده آب با برد بالا و کندگیر کننده برآورده کنند. همچنین هنگامی که برای تولید بتن روان استفاده می شوند، باید الزامات ASTM C1017، “مشخصات استاندارد برای افزودنی های شیمیایی برای استفاده در تولید بتن روان”، نوع 1، روان کننده، یا نوع 2، مواد افزودنی روان کننده و کندگیر کننده را برآورده کنند.

انواع پلیمرهای آلی محلول در آب را می توان به عنوان فوق روان کننده استفاده کرد. ترکیب لیگنو سولفونات را می توان به عنوان پیشرو فوق روان کننده بتن امروزی در نظر گرفت. پلی نفتالین سولفونات فرمالدئید (SNF) به طور گسترده مورد استفاده قرار گرفته است. یکی دیگر از فوق روان کننده بتن که به طور گسترده مورد استفاده قرار گرفته است، ملامین فرمالدئید سولفوناته شده (SMF) است. پلیمرهای آلی مصنوعی حاوی گروه های کربوکسیلیک اسید نیز به عنوان پراکنده کننده قوی عمل می کنند. پلی آکریلات ها مشتقاتی از ترکیبی از اکریلیک آنیونی و پلیمرهای اکریلیک جایگزین شده هستند. با دیگر گروههای ساختاری آنیونی (فسفوناتها، فسفاتها، سولفاتها) و گروههای عاملی قطبی (هیدروکسی، اتر، آمید، آمین، و غیره)، انواع مختلفی از پلیمرها را میتوان برای استفاده به عنوان فوق روانکننده سنتز کرد. در ادامه دو گروه پر کاربرد از افزودنی های فوق روان کننده را معرفی خواهیم کرد.

فوق روان کننده بر پایه پلی کربوکسیلات اتر

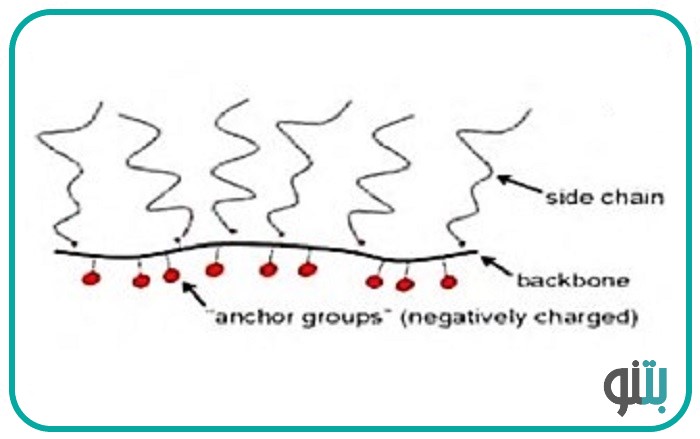

پلی کربوکسیلات ها پلیمرهای آکریلیک بر پایه آب، موسوم به رزین های پلی کربوکسیلات می باشند. ساختار

مولکولی این ترکیبات شامل یک زنجیر اصلی بوده که مثل یک ستون فقرات می باشد که بر روی آن زنجیرهای جانبی متصل شده اند. شکل شماره (1) شماتیک مولکول پلی کربوکسیلات را نشان می دهد.

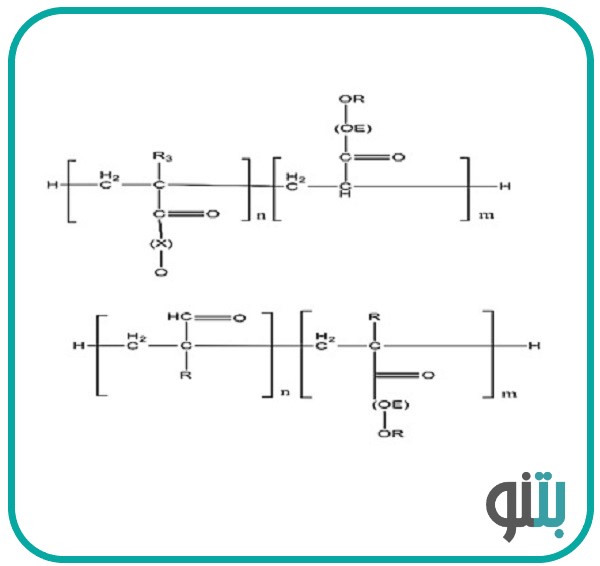

پلی کربوکسیلات اتر یک کوپلیمر شانه ای شکل است که از یک زنجیر اصلی آنیونی خطی جاذب (عموما پلی

آکریلات یا پلی متا آکریلات) که گروه های کربوکسیلیت را نگه می دارد و گروه های اتر غیر جاذب (عموما پلی اتیلن اکساید) که به صورت زنجیر جانبی به این زنجیر اصلی متصل هستند و گروه های متوکسی را نگه می دارند، تشکیل شده است. شکل شماره 2 ساختار مولکولی چند نوع پلی کربوکسیلات اتر را نشان می دهد.

امروزه استفاده از افزودنی های فوق روان کننده با پایه پلی کربوکسیلات در داخل کشور بسیار مرسوم میباشد و شرکت های زیادی این محصول را تولید میکنند.

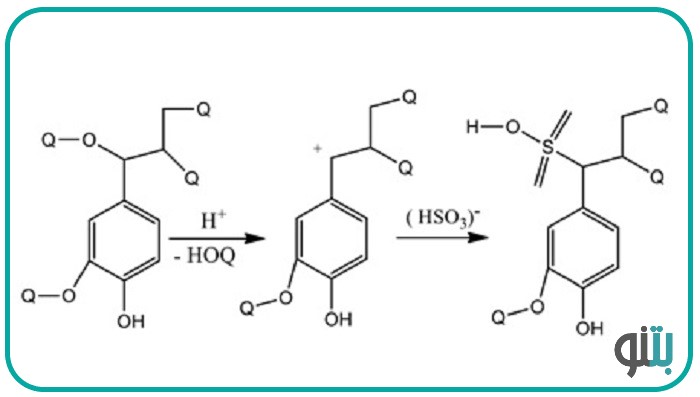

در تولید کاغذ از چوب لازم است که این ماده از سلولز جدا شود و از آنجا که لیگنین حلالیت خوبی در آب ندارد در یک فرآیند شیمیایی موسوم به سولفوناسیون تبدیل به لیگنوسولفونات می شود. با قرارگیری گروه عاملی سولفات بر روی آن طی فرآیند سولفوناسیون حلالیت این ماده در آب افزایش داده می شود. استخراج لینگین از چوب و سولفوناسیون در یک فرآیند همزمان انجام می شود، به این صورت که خرده های چوب در محلول بی سولفیت سدیم یا کلسیم تا دمای 130درجه سانتیگراد حل می شود و گروه عاملی سولفات بر روی شبکه پلیمری لیگنین پیوند می دهد. در پایان مواد نامحلول سلولزی و نمک های باقی مانده با جرم مولی کم از ماده اصلی جدا می شوند، به طوری که محصول نهایی با جرم مولی مورد نظر جداسازی شود. فرایند تولید لیگنو سولفونات با از دست دادن آب در ترکیبات لیگنین و سولفوناته شدن به روی حلقه آروماتیک لیگنین به دست می آید. شکل شماره 3 فرآیند تولید لیگنوسولفونات را نشان می دهد.

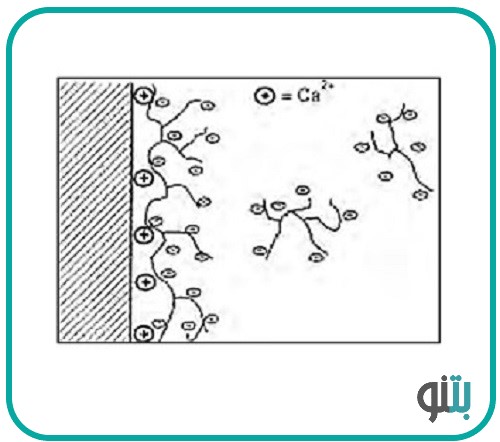

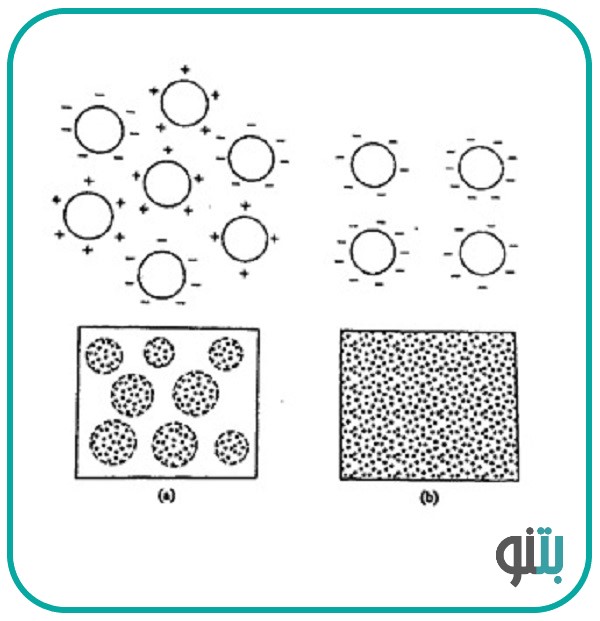

مکانیسم کار این است که پلی کربوکسیلات و لیگنو سولفونات با طول زنجیره جانبی کوتاه یک فیلم نازک بر روی سطح ذرات سیمانی ایجاد می کند و آزادی ملکولی بوجود می آورد، بنابراین کاهش موثری در مقاومت در برابر اصطکاک بین ذرات سیمانی وجود دارد و زنجیر اصلی توسط فرایند الکترواستاتیکی جذب سطح سیمان می شود؛ در حالی که زنجیر جانبی غیر جاذب باعث ممانعت فضایی می شوند. کارایی فوق روان کننده اساسا بدلیل ممانعت فضایی و نیروی الکترواستاتیکی ناشی از زنجیر جانبی است که باعث جدا شدن ذرات سیمان از هم می شود. عملکرد زنجیره جانبی اینگونه است که آب را بر روی خود جذب کرده و یک غشای آبی دور ذرات سیمان ایجاد می کند که باعث ایجاد دافعه فضائی بین ذرات سیمان می شود. مطابق شکل 4، جذب توسط بارهای منفی پلی کربوکسیلات به ذرات Ca++انجام می شود و در وزن ملکولی بزرگتر جذب بیشتر می باشد و پلیمرها بر روی سطح ذرات سیمان به صورت خمیده، بار منفی و نیروی واندروالس ایجاد می کنند.

پرمصرف ترین افزودنی های فوق روان کننده هوا را به داخل نمی کشند؛ اما ممکن است سیستم هوای خالی را تغییر دهند. با این حال، بتن حاوی افزودنی های فوق روان کننده ممکن است مقاومت کافی در برابر یخ زدگی و ذوب شدن داشته باشد، حتی اگر فاکتورهای فاصله بیشتر از 0.2 میلی متر (200 میکرون) باشد. افزودنیهای فوق روان کننده مانند افزودنیهای کاهشدهنده آب معمولی عمل میکنند، با این تفاوت که در پراکندگی مواد ریزدانه مانند سیمان، خاکستر بادی، سرباره، پوزولانهای طبیعی و دوده سیلیس کارآمدتر هستند. نحوه عملکرد فوق روان کننده بتن شامل جذب سطحی، پراکندگی ذرات در فاز آبی به کمک دافعه الکترواستاتیکی و دفع فضایی است. ممکن است برای توضیح پدیده های مختلف فیزیکی و شیمیایی به تفسیر دقیق تری نیاز باشد.

در بتن، اسلامپ را می توان با افزودن فوق روان کننده بتن به طور قابل ملاحظه ای افزایش داد. برای مثال، اسلامپ 260 میلی متری از مقدار اسلامپ اولیه 50 میلی متر با افزودن 0.6 درصد SMF (ملامین فرمالدئید سولفوناته) به دست می آید. همین مقدار با افزودن 0.4 درصد SNF (پلی نفتالین فرمالدئید سولفوناته) محقق می شود. زمان اضافه شدن فوق روان کننده به بتن بر مقدار اسلامپ تأثیر می گذارد. با افزودن ماده افزودنی به آب اختلاط، اسلامپ افزایش می یابد، اما اگر چند دقیقه پس از مخلوط شدن بتن با آب، افزودنی به آن اضافه شود، مقادیر بیشتری حاصل می شود.

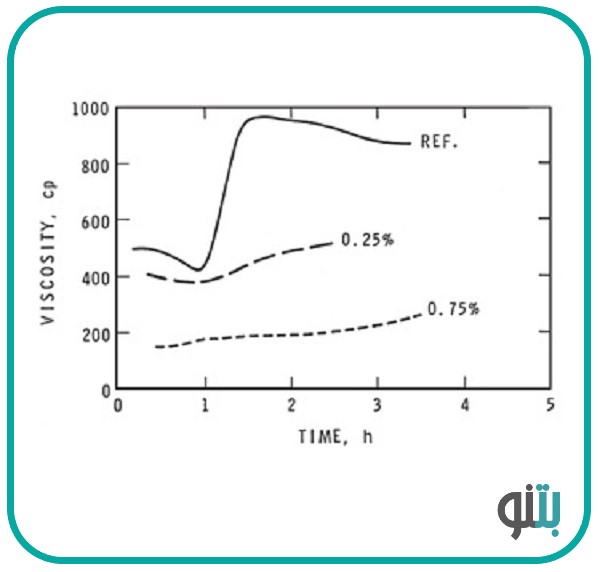

ویسکومتر برای اندازه گیری اثر یک فوق روان کننده بر رئولوژی استفاده می شود. شکل 5 تغییرات ویسکوزیته را در سیمان حاوی SNF (پلی نفتالین فرمالدئید سولفوناته) در معرض زمان های مختلف نشان می دهد. در هر زمان خاص، ویسکوزیته برای خمیر حاوی مواد افزودنی کمتر است. گزارش شده است که 1% فوق روان کننده در نسبت w/c = 0.3 همان سیالیت خمیر سیمان را در نسبت w/c = 0.4 بدون افزودنی نشان می دهد.

در مقایسه با مواد افزودنی کاهنده آب معمولی می توان مقادیر نسبتاً زیادی از مواد فوق روان کننده، تا ۱ درصد وزنی سیمان را بدون ایجاد آب انداختگی و تاخیر بیش از اندازه در گیرش، با وجود روانی در حد ۲۰۰ تا ۲۵۰ میلی متر اسلامپ، به مخلوط های بتنی اضافه کرد. به احتمال زیاد، اندازه کلوییدی ذرات زنجیر بلند مخلوط است که کانال های جریان آب، در حالت آب انداختگی در بتن را به گونه ای مسدود می کند که به طور کلی در بتن های دارای فوق روان کننده جداشدگی اتفاق نمی افتد.

به نظر می رسد که پراکندگی عالی ذرات سیمان در آب (شکل 6) میزان هیدراتاسیون را تسریع می کند؛ بنابراین، کندگیری به ندرت در بتن های حاوی فوق روان کننده مشاهده می شود.

در عوض، در این نوع بتن ها تسریع در گیرش و سخت شدگی معمول می باشد. در حقیقت، اولین نسل از فوق روان کننده بتن، بخاطر از دست دادن سریع روانی یا اسلامپ شهرت بدی پیدا کرد. کارایی بالاتر از حد معمول بتن حاوی یک فوق روان کننده برای حدود 30 تا 60 دقیقه حفظ می شد و سپس کاهش سریع اسلامپ وجود داشت که به آن افت اسلامپ می گویند. مدت زمانی که بتن اسلامپ افزایش یافته را حفظ می کند به نوع و مقدار سیمان، دمای بتن، نوع افزودنی فوق روان کننده، میزان مصرف افزودنی، اسلامپ اولیه بتن، زمان اختلاط و دقت اختلاط بستگی دارد. برای کنترل یا افزایش کارایی، فوق روان کننده باید در نقطه تخلیه بتن به مخلوط اضافه شود و پس از مخلوط شدن به مقدار لازم، مورد استفاده قرار بگیرد. امروزه برخی از افزودنی ها به فوق روان کننده بتن اضافه می شوند تا از دست دادن اسلامپ کنترل شود. محصولات قابل دسترسی که از دست رفتن سریع روانی (که فوراً بعد از اضافه کردن به مخلوط حاصل می شود) را خنثی می کنند، اغلب دارای لیگنوسولفونات یا دیگر مواد کندگیر کننده می باشند. همچنین ادعا میشود که فوق روانکنندههای مبتنی بر آکریلات دارای کیفیت حفظ اسلامپ خوبی هستند.

افزودنی های مدرن فوق روان کننده مبتنی بر فناوری پلی اتر – پلی کربوکسیلات از نظر شیمیایی متفاوت و موثرتر از افزودنی های قدیمی HRWR هستند. افزودنیهای پلی اتر – پلی کربوکسیلات گروه کاهنده های قوی آب همچنین در مقایسه با سایر فرمولهای افزودنی فوق روان کننده کمتر کندگیر میشوند و مقاومت را سریعتر توسعه میدهند. به دلیل کارایی افزایش یافته، فوق روان کننده بتن پلی اتر – پلی کربوکسیلات، به ویژه در کاربردهای بتن پیش ساخته و در ساخت بتن خود متراکم (بتن فوق توانمند با جریان پذیری بالا که بدون لرزش یا با حداقل میزان لرزش متراکم می گردد)، مقبولیت گسترده ای به دست آورده اند. با برخی از افزودنی های فوق روان کننده، می توان بتن را مجدداً آماده مصرف کرد[1] تا کارایی افزایش یافته را به دست آورد. افزودنیهای فوق روان کننده که حفظ اسلامپ طولانیتری را ارائه میکنند نیز به صورت تجاری در دسترس هستند.

افزودنیهای فوق روان کننده را میتوان با افزودنیهای کاهشدهنده آب معمولی یا افزودنیهای کندگیر کننده برای کاهش افت اسلامپ و چسبندگی[2]، به ویژه در مخلوطهای بتن حاوی دوده سیلیسی استفاده کرد. این ترکیبات افزودنی همچنین ممکن است باعث تاخیر پیشبینینشده یا بیش از حد در زمان گیرش شوند، بنابراین باید طرح مخلوط های آزمایشی ساخته شده و مورد بررسی قرار بگیرند.

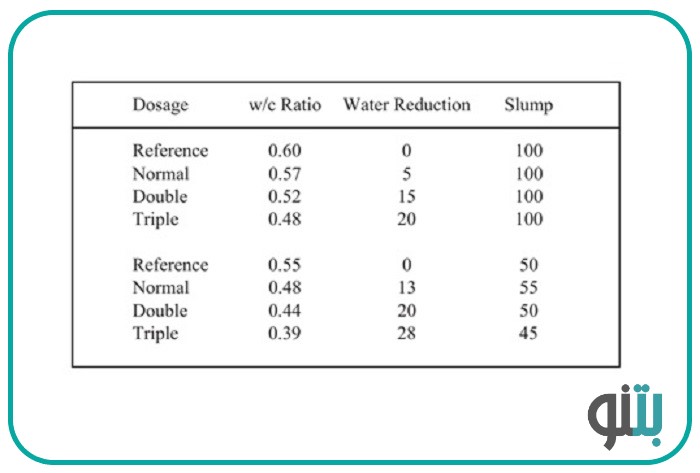

میزان کاهش آب قابل دستیابی با یک فوق روان کننده خاص به دوز و اسلامپ اولیه بستگی دارد. برخی از نتایج در زیر آورده شده است (جدول 1). شواهدی وجود دارد که فراتر از یک دوز خاص، کاهش بیشتر آب ممکن نیست. در انواع سیمان ها کاهش آب به میزان های مختلفی اتفاق می افتد.

[1] redose

[2] stickiness

جدول 1 – میزان کاهش آب بتن با یک فوق روان کننده بر پایه نفتالین فرمالدئید سولفوناته

سرعت هیدراتاسیون سیمان و ترکیبات سیمان تحت تأثیر فوق روان کننده بتن قرار دارد. دادههای گزارششده در مورد اثر فوق روانکنندهها بر هیدراتاسیون سیستمهای C3A و C3A + گچ متناقض هستند؛ زیرا تغییرات در مواد و شرایط هیدراتاسیون وجود دارد. یک توافق کلی وجود دارد که SNF و SMF هیدراتاسیون C3A را به تاخیر می اندازند. همچنین شواهدی وجود دارد که نسبت C/S فاز C-S-H تغییر کرده است. در سیمان، هیدراتاسیون فاز C3S به تاخیر می افتد، اما به میزان کمتری نسبت به زمانی که به شکل خالص هیدراته می شود، زیرا بخشی از افزودنی توسط فاز C3A جذب می شود. بسته به میزان سولفات های قلیایی موجود در سیمان، تشکیل اترینگایت ممکن است توسط فوق روان کننده تسریع یا کند شود.

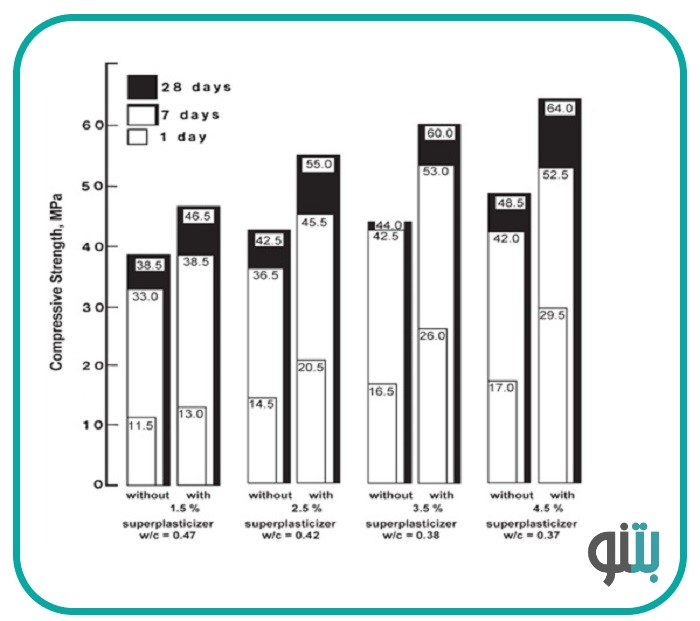

در بتن روان در حضور یک فوق روان کننده، مقاومت 28 روزه برابر یا بیشتر از مقاومت متناظر بتن مرجع است. مقاومت بتن سخت شده حاوی مواد افزودنی فوق روان کننده معمولاً بیشتر از مقاومتی است که تنها با نسبت آب به سیمان کمتر پیش بینی می شود. همانطور که در مورد افزودنی های معمولی بیان می شود، اعتقاد بر این است که این به دلیل اثر پراکندگی مواد افزودنی فوق روان کننده بر روی سیمان و سایر مواد سیمانی یا پوزولانی است. مقاومت برای بتن روان و کم آب ساخته شده با سه نوع سیمان به طور کلی با مقادیر مورد انتظار از نسبت آب به سیمان متناسب است. شکل 7 مقاومت های بدست آمده توسط بتن حاوی یک فوق روان کننده SMF را نشان می دهد. مقاومت همیشه در حضور فوق روان کننده در هر نسبت w/c خاص بالاتر است. علاوه بر این، مقاومت در نسبتهای آّب به سیمان کمتر، بیشتر است. از آنجایی که w/cm مخلوطهای حاوی مواد افزودنی فوق روان کننده معمولاً کم است، انقباض و نفوذپذیری نیز ممکن است کاهش یافته و دوام کلی بتن افزایش یابد.

یکی از دلایل پیشرفت صنعت افزودنی های روان کننده بتن، تولید بتن خود متراکم یا SCC بوده است. بتن خود متراکم (SCC) یک مخلوط بتن تخصصی و با اسلامپ زیاد را توصیف می کند که می تواند تحت وزن خود با ارتعاش کم یا بدون ارتعاش و بدون جدا شدن یا آب انداختگی بیش از حد جریان یابد و متراکم شود. SCC برای قرار دادن بتن از میان آرماتورهای پر ازدحام و برای ساخت سازه هایی که به سطوح بسیار صاف نیاز دارند، مفید است. خواص SCC از طریق ترکیبی از انتخاب مواد افزودنی و افزایش محتوای ریز در مقایسه با بتن اسلامپ معمولی امکان پذیر می شود.

مخلوط های SCC معمولاً حاوی یک مخلوط پلی اتر – پلی کربوکسیلات HRWR هستند تا اسلامپ و جریان مورد نیاز را فراهم کنند. سطوح بالاتری از ریزدانه ها برای افزایش چسبندگی و جلوگیری از جداشدگی و آب انداختگی در بتن بسیار پلاستیکی شده استفاده می شود، اگرچه به طور جایگزین می توان از افزودنی اصلاح کننده ویسکوزیته (VMA) برای افزایش پایداری استفاده کرد. بسته به کاربرد، SCC ممکن است حاوی گروه های دیگری از افزودنی ها باشد.

گروه دیگری از افزودنی ها به منظور حفظ اسلامپ و کارایی بتن مورد استفاده قرار می گیرند. افزودنی هایی که بدون تأثیر بر زمان گیرش اولیه بتن یا توسعه مقاومت در سنین پایین، مانند مواد افزودنی کندگیر کننده، در صنعت موجود هستند. این افزودنیهای نگهدارنده کارایی به خودی خود کمترین اثر را بر کاهش آب دارند و میتوانند در ترکیب با افزودنیهای کاهشدهنده آب معمولی، متوسط یا با برد بالا استفاده شوند تا سطوح مطلوب ماندگاری کارایی را در مخلوطهای بتن، بهویژه بتن های با اسلامپ زیاد یا مخلوط های SCC فراهم کنند. افزودنی های حفظ کارایی باید الزامات افزودنی های نوع S در ASTM C 494 را برآورده کنند.

استفاده از این ماده در خارج از بازه مصرف تعیین شده، نه تنها باعث افزایش مقاومت نمی گردد بلکه می تواند باعث تأخیر بیش از اندازه در زمان گیرش، کاهش وزن مخصوص و تغییر بر واکنش های رخداده در حین انجام واکنش هیدراتاسیون شود که نتیجه آن نوسانات در مقاومت و پایایی بتن است.

استفاده بیشتر از مقدار مصرف تعیین شده از فوق روان کننده پلی کربوکسیلاتی می تواند باعث هوازایی بسیار زیاد در بتن شود که این هوازایی می تواند باعث تحت تاثیر قرار دادن مشخصه های مقاومتی و پایایی بتن خودتراکم گردد؛ به طوری که در صورت استفاده از عیار بالای مواد سیمانی، مقاومت های بسیار پایینی مشاهده شده است که دلیل آن به وجود آمدن هوای بسیار زیاد در بتن است که این هوای موجود در بتن علاوه بر کاهش مقاومت باعث کاهش پایایی بتن نیز می گردد و بعضاً مواردی از قبیل افت مقاومت یا عدم رشد از 7 روز تا 28 روز نیز در اثر استفاده بیش ازحد فوق روان کننده پلی کربوکسیلاتی مشاهده شده است.

با توجه به اینکه در یک مقاله به طور کامل در خصوص روان کننده های بتن و اثرات آن بر روی بتن تازه و بتن سخت شده توضیح داده شده است؛ لذا در این مقاله به بررسی دقیق تر افزودنی های روان کننده و افزودنی های کنترل کننده گیرش پرداخته می شود. در انتهای مقاله نیز توضیحاتی در خصوص سازگاری افزودنی های شیمیایی بیان می گردد.

مواد افزودنی به طور وسیعی از نظر ترکیبات شیمیایی متفاوتند و خیلی از آنها بیش از یک عمل را انجام می دهند؛ بنابراین طبقه بندی آنها طبق کاری که انجام می دهند مشکل است. مواد شیمیایی ای که به عنوان مواد افزودنی مصرف می شوند می توانند عمدتاً به دو نوع تقسیم شوند. بعضی از مواد شیمیایی فوراً از طریق تأثیر گذاردن بر روی کشش سطحی آب و به وسیله جذب سطحی ذرات سیمان شروع به عمل بر روی سیستم سیمان – آب می کنند؛ سایر مواد به مواد متشکله یونی شان تقسیم می شوند و بر واکنش های شیمیایی بین ترکیبات سیمان و آب از چندین دقیقه تا چندین ساعت بعد از افزودن آب، تأثیر می گذارند. نمک ها و پلیمرهای قابل حل که هر دو از عامل های فعال در سطوح هستند، اساساً به منظورهای هوازایی، روان کردن مخلوط های بتنی تازه یا کنترل زمان گیرش در مقادیر خیلی کم به بتن افزوده می شوند. مواد افزودنی فعال در سطح ضرورتاً شامل زنجیر بلند مولکول های آلی است که یک سر آن نمگیر (جاذب آب) و سر دیگر آن ضد رطوبت (دافع آب) است. سر نمگیر دارای یک یا چند گروه قطبی، مانند – COO – –٣SO – یا +3NH است. در تکنولوژی بتن اکثراً مواد افزودنی آنیونی یا با زنجیر غیر قطبی یا با زنجیر دارای گروه های قطبی مصرف می شوند. زنجیر غیر قطبی به عنوان مواد افزودنی حباب هوازا و زنجیر قطبی به عنوان مواد افزودنی کاهنده آب بکار می رود. ترسازها در فصل مشترک هوا – آب و سیمان – آب، جذب سطحی شده و ملکول جهت دار می گردد؛ نحوۀ جهت گیری مولکول تعیین می نماید که آیا اثر غالب، حباب سازی هوا است یا روان سازی سیستم سیمان – آب.

به وسیله روان سازها می توان یا روانی بتن را بدون افزایش مقدار آب افزایش داد و یا مقدار آب را با نگهداشتن روانی مورد نظر کاهش داد. به این دلیل، در ایالات متحده آمریکا به مواد شیمیایی روانساز مواد افزودنی کاهنده آب گفته می شود.

به طور کلی، این مواد شیمیایی به عنوان پخش کننده برای ذرات سیمان پرتلند عمل می کنند. با جداسازی و پخش شدن ذرات سیمان، اصطکاک داخلی کاهش یافته و اسلامپ و کارایی بتن افزایش می یابد. روش دیگر، کارایی یکسان را می توان با استفاده از آب کمتر به دست آورد، که نسبت آب به مواد سیمانی (w/cm) را برای محتوای سیمان معین کاهش می دهد.

کاهش نسبت آب به سیمان یک روش کلیدی برای بهبود دوام است. این مواد افزودنی همچنین توانایی کنترل زمان گیرش را برای برآورده شدن شرایط آب و هوایی مختلف فراهم می کند. بهبود مقاومت ناشی از افزودنی های کاهنده آب در درجه اول نتیجه کاهش نسبت آب به مواد سیمانی و افزایش راندمان سیمان است. برای محتوای هوای معین، مقاومت بتن با نسبت آب به مواد سیمانی نسبت معکوس دارد و بنابراین، کاهش آب مورد نیاز برای دستیابی به اسلامپ و کارایی مطلوب در هنگام استفاده از یک عامل کاهنده آب منجر به افزایش مقاومت می شود. افزایش مقاومت با استفاده از یک افزودنی کاهنده آب اغلب از مقاومت ناشی از کاهش محتوای آب بیشتر است. این به دلیل اثر پراکندگی ماده افزودنی روی سیمان است که منجر به افزایش راندمان هیدراتاسیون می شود.

افزودنی های کاهنده آب بر اساس پایه های مختلفی از مواد هستند که رایج ترین آنها عبارتند از:

هر ماده در صورت استفاده به عنوان افزودنی می تواند خواص متفاوتی داشته باشد. به طور خاص، میزان کاهش آب و میزان تأخیر در گیرش می تواند به طور قابل توجهی متفاوت باشد.

برخی از مواد حباب هوا ایجاد میکنند و برخی دیگر ممکن است بر آب انداختگی و خاصیت پرداخت تأثیر بگذارند. یک فرمول تجاری ممکن است شامل عوامل تسریع کننده یا کف زدا[1] برای مقابله با این عوارض جانبی باشد. در نتیجه، پیشبینی عملکرد یک ماده افزودنی بر اساس ماده اولیه تشکیل دهنده آن دشوار است، حتی اگر این اطلاعات در دسترس باشد. ASTM C494 «مشخصات استاندارد برای افزودنیهای شیمیایی بتن»، افزودنیها را بر اساس عملکرد به دستههایی طبقهبندی میکند:

مواد افزودنی نوع A تا F تحت پوشش ASTM C494 برای خدمت به یک هدف خاص طراحی شده اند. ASTM C494 الزامات عملکرد را برای یک ماده افزودنی برای واجد شرایط بودن برای هر دسته مشخص می کند. بسته به دسته، خواص مورد نیاز ممکن است شامل درجه کاهش آب، حداقل یا حداکثر تغییرات در زمان گیرش، مقاومت فشاری و تغییر طول نمونه های سخت شده باشد. برخی از افزودنی ها نیازهای چندین دسته مانند نوع A و نوع D را برآورده می کنند. در چنین مواردی، مواد افزودنی در دوزهای پایین نیازهای نوع A را برآورده می کنند و در دوزهای بالاتر به دلیل تاخیر بیشتر در گیرش ناشی از افزایش دوز آن مواد افزودنی خاص نیازهای نوع D را برآورده می کنند.

دسته نوع S میتواند برای هر افزودنی تخصصی که در سایر دستههای رایجتر قرار نمیگیرد اعمال شود. این دسته (نوع S) سعی نمیکند هدف اصلی افزودنیهای تخصصی را بررسی کند، بلکه در عوض دستورالعملهایی را برای تأثیرات آنها بر ویژگیهایی مانند زمان گیرش و مقاومت فشاری ارائه میکند تا به کاربران کمک کند از تغییرات غیرمنتظره در عملکرد جلوگیری کنند. در صورت درخواست، یک سازنده موظف است داده هایی را برای اثبات مزایای خاص افزودنی نوع S ارائه دهد.

ASTM C494 همه الزامات ممکن بتن را پوشش نمی دهد و بسته به کاربرد باید خواص اضافی آزمایش شود. استفاده صحیح از مواد افزودنی باید با جمع آوری اطلاعات موجود و مقایسه انواع مختلف افزودنی و شرکت های موجود آغاز شود. باید به اطلاعاتی مانند یکنواختی، توزیع، عملکرد طولانی مدت و خدمات در دسترس توجه شود. اینها نکاتی هستند که نمی توان آنها را با آزمایشات بتن ارزیابی کرد اما می تواند استفاده موفق از افزودنی را تعیین کند. پس از آزمایشات آزمایشگاهی، آزمایش میدانی باید برای تعیین نحوه عملکرد مواد افزودنی در شرایط واقعی پروژه، با در نظر گرفتن همه عوامل مرتبط مانند تجهیزات قرارگیری، آب و هوا و فواصل تحویل انجام شود.

افزودنیهای کاهشدهنده آب نوع A، بسته به مواد افزودنی، دوز، و سایر مواد و نسبتها، محتوای آب مخلوط را 5 تا 12 درصد کاهش میدهند. مواد افزودنی کاهنده آب نوع A هنگام قرار دادن بتن با استفاده از پمپ یا ترمی مفید هستند و می توانند به کاربردهایی که در آن قرار دادن بتن دشوار است، کمک کنند. آنها همچنین ممکن است خواص بتن حاوی سنگدانه های خشن، ضعیف یا هر دو را بهبود بخشند.

میزان دوز افزودنی های کاهنده آب به نوع و مقدار مواد فعال موجود در افزودنی بستگی دارد. دوز بر اساس محتوای مواد سیمانی مخلوط بتن است و به صورت درصد وزنی سیمان یا میلی لیتر در هر صد کیلوگرم (اونس سیال در هر صد پوند) مواد سیمانی بیان می شود. به طور معمول، میزان دوز مواد افزودنی کاهنده آب نوع A از 0.1 تا 0.4 درصد وزن مواد سیمانی یا 130 تا 390 میلی لیتر در هر 100 کیلوگرم (2 تا 6 اونس مایع در هر 100 پوند) مواد سیمانی متغیر است. دوزهای بالاتر ممکن است منجر به تاخیر بیش از حد در زمان گیرش بتن شود. میزان دوز توصیه شده توسط سازندگان باید رعایت شود و مخلوط های آزمایشی با مواد محلی باید برای تعیین میزان دوز برای یک مخلوط بتن معین انجام شود. در برخی موارد، ممکن است از دوزهای بالاتر یا کمتر از توصیه های سازنده استفاده شود، اما لازم است آزمایشهایی انجام شود تا اطمینان حاصل شود که بتن حاصل با الزامات پروژه مطابقت دارد.

مواد اولیه افزودنی های کاهنده آب، مواد آلی هستند که زمان گیرش بتن را به تاخیر می اندازند. این تأخیر ممکن است با افزودن مقدار های کوچک کلرید یا غیرکلرید افزودنیهای تسریعکننده در کارخانه بتن جبران شود. به طور معمول، مواد افزودنی نوع A در حال حاضر حاوی برخی از افزودنیهای تسریعکننده هستند که این تاخیر طبیعی را جبران میکنند. باید دقت شود که افزودن کلرید از حد ACI 318 برای حداکثر محتوای یون کلرید در بتن مسلح یا پیش تنیده تجاوز نکند.

[1] defoamer

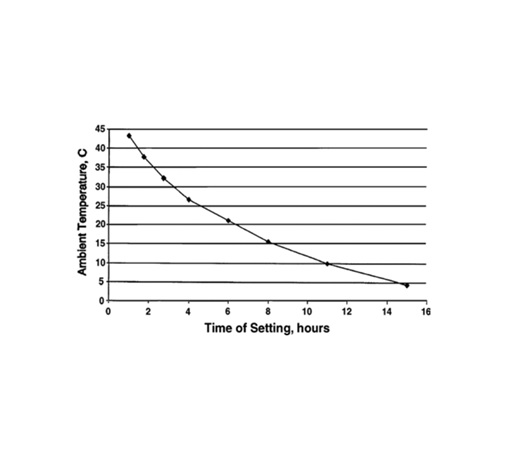

افزودنی های دیرگیر کننده معمولی – دو نوع افزودنی برای یک هدف اساسی مشابه استفاده می شود: برای جبران اثرات ناخواسته دمای بالا، مانند تسریع گیرش و کاهش مقاومت فشاری 28 روزه، و برای حفظ کارایی بتن در طول کل دوره بتن ریزی و تراکم. شکل 1 رابطه بین دما و زمان گیرش بتن را نشان می دهد و به طور خاص نشان می دهد که چرا در هوای گرمتر به فرمولاسیون افزودنی کندگیر نیاز است.

فواید حاصل از فرمولاسیون کندگیر کننده شامل موارد زیر است:

مانند مواد افزودنی نوع A، میزان دوز آنها بر اساس مقدار مواد سیمانی در مخلوط بتن است. در حالی که هر دو نوع B و نوع D ممکن است مقداری آب را کاهش دهند، نوع D در دستیابی به این هدف موثرتر است. میزان تأخیر بستگی به عوامل زیادی دارد از جمله: غلظت مواد افزودنی، میزان مصرف، نسبت های بتن، دمای محیط و بتن.

منابع و انواع مختلف سیمان یا نمونههای مختلف سیمان از یک منبع ممکن است به مقادیر متفاوتی از افزودنی نیاز داشته باشند تا نتایج مورد نظر را به دست آورند، زیرا در ترکیب شیمیایی، نرمی یا هر دو تفاوت هایی وجود دارد. زمانی که ماده افزودنی کندگیر کننده وارد بتن می شود، ممکن است بر نتایج تأثیر بگذارد. اجازه دادن به سیمان برای مرطوب شدن کامل و به تاخیر انداختن افزودن مواد افزودنی تا زمانی که همه مواد دیگر مخلوط شوند، ممکن است منجر به بیشتر شدن تاخیر در گیرش و افزایش اسلامپ شود.

افزایش تاخیر همچنین ممکن است با دوز بالاتری از مخلوط کندگیر کننده حاصل شود. با این حال، هنگامی که از دوزهای بالای افزودنی کندگیر کننده استفاده می شود، سفت شدن سریع می تواند در برخی از منابع سیمان رخ دهد که منجر به از دست دادن سریع اسلامپ و مشکلات در بتن ریزی، تراکم و پرداخت بتن می شود.

افزودنیهای با گیرش طولانی تر – پیشرفتها در تکنولوژی افزودنی ها منجر به توسعه افزودنیهای کندگیر کننده بسیار قوی به نام افزودنیهای با گیرش طولانی یا افزودنیهای کنترل کننده هیدراتاسیون شده است. این افزودنی ها می توانند هیدراتاسیون سیستم های سیمانی را متوقف کنند و در نتیجه وسیله ای برای کنترل هیدراتاسیون و ویژگی های گیرش بتن فراهم کنند.

افزودنیهای با گیرش طولانی در سه کاربرد اصلی استفاده میشوند: تثبیت آب شستشوی بتن، تثبیت بتن تازه برگشتی، و تثبیت بتن تازه مخلوط شده برای مسافتهای طولانی. استفاده از افزودنی های با گیرش طولانی در تثبیت آب شستشوی بتن، تخلیه آب را که برای شستشوی درام کامیون بتن آماده استفاده می شود، در عین تمیز نگه داشتن پره ها و درام داخلی، از بین می برد. این فرآیند نسبتاً ساده است و شامل افزودن دوزهای کم از افزودنی با زمان گیرش طولانی به آب شستشو برای کنترل هیدراتاسیون بتن چسبیده به باله ها و داخل درام است. آب شستشوی تثبیت شده ممکن است در آب اختلاط بتن تازه که روز بعد یا بعد از یک تعطیلات آخر هفته جمع آوری می شود، گنجانده شود. ویژگی های گیرش و توسعه مقاومت بتن تحت تأثیر استفاده از آب شستشوی تثبیت شده قرار نمی گیرد.

استفاده از افزودنی های با گیرش طولانی مدت برای تثبیت بتن سخت نشده برگشتی، استفاده مجدد از این بتن را در همان روز تولید یا روز بعد به جای دفع، ممکن ساخته است. دوز مورد نیاز افزودنی با گیرش طولانی به عوامل مختلفی بستگی دارد که شامل دمای محیط و بتن، مواد مورد استفاده در ساخت بتن و سن بتن می شود. بتن تثبیت شده با بچینگ بتن تازه روی بتن تثبیت شده مجددا استفاده می شود. در کاربردهای شبانه، ممکن است از یک افزودنی تسریع کننده برای شروع مجدد فرآیند هیدراتاسیون قبل از افزودن بتن تازه استفاده شود. به طور فزایندهای، از افزودنیهای با گیرش طولانیمدت برای مسافتهای طولانی و برای حفظ اسلامپ و دمای بتن در طول حمل و نقل، بهویژه در هوای گرم استفاده میشود. برای این کاربرد، افزودنی با گیرش طولانی مدت در طول یا بلافاصله پس از بچینگ اضافه می شود و دوز مورد نیاز بر اساس میزان تاخیر مورد نظر تعیین می شود.

افزودنی های زودگیر کننده به بتن اضافه می شوند تا زمان گیرش اولیه و نهایی را کاهش دهند و توسعه مقاومت اولیه را تسریع کنند. شکل 1 که رابطه بین دما و زمان گیرش بتن را نشان می دهد، به طور خاص نشان می دهد که چرا به فرمولاسیون های افزودنی تسریع کننده نیاز است.

زمان گیرش زودتر و افزایش مقاومت اولیه بتن ناشی از یک افزودنی تسریع کننده، مزایای متعددی از جمله کاهش آب انداختگی، پرداخت زودتر، محافظت بهتر در برابر قرار گرفتن زودهنگام در معرض یخ زدگی و ذوب شدن، استفاده سریع تر از سازه و کاهش زمان حفاظت برای دستیابی به کیفیت معین دارد. مواد افزودنی تسریع کننده معمولاً به عنوان عوامل ضد یخ عمل نمی کنند؛ بنابراین زمانی که دمای انجماد مورد انتظار است، حفاظت از بتن در سنین اولیه مورد نیاز خواهد بود.

اگرچه کلرید کلسیم موثرترین و مقرون به صرفه ترین تسریع کننده بتن است، اما پتانسیل آن برای ایجاد خوردگی آرماتور، استفاده از آن را محدود می کند. کمیته ACI 318 محتوای یون کلرید محلول در آب را بر اساس کاربرد مورد نظر بتن محدود می کند و بسیاری از سازمان های دولتی استفاده از آن را ممنوع می کنند.

دستورالعمل های زیر باید قبل از استفاده از کلرید کلسیم یا افزودنی حاوی کلرید در نظر گرفته شود:

امروزه افزودنیهای تسریعکننده غیرکلریدی در دسترس هستند که مزایای یک افزودنی تسریعکننده را بدون افزایش خطر خوردگی ناشی از کلرید فراهم میکنند. فرمولاسیون های مبتنی بر نمک های فرمت ها[1]، نیترات ها، نیتریت ها و تیوسیانات ها[2] از تولید کنندگان مواد افزودنی در دسترس هستند. این زودگیر کنندههای غیرکلریدی برای شتابگیری و توسعه مقاومت مؤثر هستند؛ با این حال، درجه اثربخشی برخی از این افزودنیها به دمای محیط و دمای بتن در زمان قرارگیری بستگی دارد.

برخی از فرمولاسیون ها از بتن در مقابل یخ زدگی در دمای محیطی زیر انجماد محافظت می کنند و اساس سیستم های افزودنی هوای سرد را تشکیل می دهند. این افزودنیهای شتابدهنده غیرکلریدی تطبیقپذیری در تمام طول سال را ارائه میکنند، زیرا برای اهداف تسریع گیرش در هوای خنک و برای محافظت در برابر یخ زدگی در دسترس هستند.

افزودنیهای کاهشدهنده آب با برد بالا (HRWR)، که اغلب فوق روانکننده نامیده میشوند، عملکردی مشابه با افزودنیهای کاهشدهنده آب معمولی دارند، اما بسیار کارآمدتر هستند و میتوانند محتوای آب را تا 30 درصد یا بیشتر کاهش دهند، بدون اینکه عوارض جانبی بیش از حد در زمان گیرش داشته باشند. با توجه به اهمیت بالای این مواد، بررسی این گروه از افزودنی ها در یک مقاله مجزا صورت میگیرد.

اثربخشی هر ماده افزودنی بسته به غلظت آن در بتن و تأثیر سایر اجزای مختلف مخلوط بتن متفاوت خواهد بود. هر کلاس از مواد افزودنی با عملکرد اصلی خود تعریف می شود. با این حال ممکن است یک یا چند عملکرد ثانویه داشته باشد و استفاده از آن ممکن است به طور مثبت یا منفی بر خواص بتن غیر از موارد مورد نظر تأثیر بگذارد. بنابراین، برای تعیین اثرات یک ماده افزودنی بر روی خواص پلاستیکی بتن مانند اسلامپ، نرخ از دست دادن اسلامپ (که رابطه بین اسلامپ و زمان است)، محتوای هوا و زمان گیرش باید آزمایش کافی انجام شود. بعلاوه، برای تعیین تأثیر ماده افزودنی بر خواص سخت شده بتن که ممکن است مورد توجه باشد، باید آزمایش انجام شود. به عنوان مثال، توسعه مقاومت، انقباض ناشی از خشک شدن، مدول الاستیسیته یا نفوذپذیری. تصمیم نهایی در مورد استفاده از هر افزودنی و نام تجاری، کلاس یا نوع به توانایی آن در برآوردن یا افزایش نیازهای عملکرد بتن خاص بستگی دارد.

با انتخاب مناسب و استفاده از افزودنی های خاص می توان به پیشرفت های زیادی دست یافت. فرآیند انتخاب باید بر روی کیفیت های عملکردی مورد نیاز خواسته های سازه، الزامات معماری و نیازهای پیمانکار متمرکز شود. هر رویکردی که باشد، چه یک مخلوط کاهش دهنده آب باشد یا یک رویکرد ترکیبی، استفاده از افزودنی ها می تواند مفید باشد. افزودنی ها با اصلاح برخی از خواص بتن، ابزار اضافی برای کنترل کیفیت بتن فراهم می کنند. با این حال، نمی توانند مواد بی کیفیت، تناسب نامناسب بتن و روش های قرارگیری نامناسب را اصلاح کنند.

این کاملاً معمول است که مخلوط بتن حاوی بیش از یک ماده افزودنی باشد. در ساده ترین موارد، مانند سنگفرش یا کاربردهای مسکونی، مخلوط بتن ممکن است با یک افزودنی کاهنده آب و یک ماده افزودنی حبابزا مصرف شود. بسته به کاربرد خاص، مخلوطهای بتن با کارایی بالا ممکن است با پنج ماده افزودنی مصرف شوند. بنابراین، ضروری است که افزودنیهایی که در یک مخلوط بتن معین استفاده میشوند، برای جلوگیری از اثرات نامطلوب مانند افت سریع اسلامپ، مشکلات حباب هوا، تاخیر شدید گیرش، یا ایجاد مقاومت نامناسب، سازگار باشند.

یک قانون کلی معمول این است که همه افزودنی ها به طور جداگانه به مخلوط بتن اضافه شوند و قبل از وارد شدن به مخلوط از قبل مخلوط نشوند. علاوه بر این، سازندگان مواد افزودنی معمولاً اطلاعاتی در مورد ناسازگاری احتمالی با سایر ترکیبات شیمیایی در برگههای اطلاعات محصول ارائه میدهند. با این حال، باید توجه داشت که مسائل ناسازگاری در مخلوطهای بتن معمولاً به دلیل فعل و انفعالات شیمیایی نامطلوب، فعل و انفعالات فیزیکی یا هر دو بین مواد افزودنی شیمیایی و سایر اجزای مخلوط، بهویژه سیستم مواد سیمانی است.

عدم تعادل سولفات در سیستم معمولاً یک عامل مؤثر در چنین مواردی است. علاوه بر این، انواع خاصی از خاک رس که ممکن است روی سطوح سنگدانه وجود داشته باشد نیز می تواند منجر به مشکلات ناسازگاری شود. بنابراین، آزمایش قبل از پروژه باید با استفاده از مواد پیشنهادی برای استفاده در یک پروژه انجام شود تا مشکلات احتمالی ناسازگاری قبل از شروع پروژه شناسایی شود. این آزمایش مستلزم آگاهی از میزان افت اسلامپ و زمان گیرش در شرایط نسبتاً گرم و سرد (علاوه بر شرایط آزمایشگاهی) است. تولیدکنندگان بتن از ابزارهای مختلفی برای تعیین پتانسیل ناسازگاری استفاده کردهاند، از جمله کالریسنجی[3]، انواع دیگر اندازهگیریهای حرارتی، طرح مخلوطهای آزمایشگاهی بتن و آزمایشهای کارخانه بتن. قرار دادن آزمایش در محل برای تأیید کارایی مناسب، پرداخت و زمان گیرش مخلوط پیشنهادی توصیه می شود.

[1] formates

[2] thiocyanates

[3] calorimetry

8 پاسخ

عالیه

بسیار کامل و کاربردی بود، با تشکر از زحمات شما🙏❤️🌹

خیلی مفید بود ، خسته نباشید 😍💎

سلام عالی هستید مطالب خوب و با مفهوم تشکر

Awli ❤️

مطالب مفید و کاربردی مثل همیشه

مطالب عالی و فوق العاده بود. میشه لطفا بیشتر درباره تفاوت های انواع روان کننده ها توضیح بدین.

خیلی عالی و کاربردی