بتن پر مقاومت بتنی است که مقاوکت آن افزایش یافته و این نوع بتن با استفاده از موقعیت جغرافیای مفدار سیمان و بار اضافی را مهندسان اضافه کرده اندو ظرفیت کرنش بالاتری را دارد .

مقدمه

با توجه به مباحثی بیشماری که تکنولوژی بتن پر مقاومت وچود دارد، ما سعی بر ارائه مطالبی نمودیم که بیشترین کاربرد را در صنایع بتنی دارد. آن هم مسیر اصلی تولید صنعتی و انبوه بتن پرمقاومت می باشد. لذا با مشاوره اساتید این حوزه عنوان این کارگاه، ملاحظات تولید بتن پرمقاومت صنعتی قرار گرفت و سعی شد بجای مباحث تئوری، به تکنیک ها و فناوری های تولید بتن پرمقاومت استاندارد با توجه به شرایط موجود کشور ایران پرداخته شود.

سرفصل مطالب عباتند از:

مقاومت فشاری بتن تجاری در 40 سال گذشته حدوداً سه برابر شده و از MPa 35 به بیش از MPa 95 رسیده است. این افزایش بی سابقه مقاومت عمدتاً به دلیل عوامل ذیل امکان پذیر شده است:

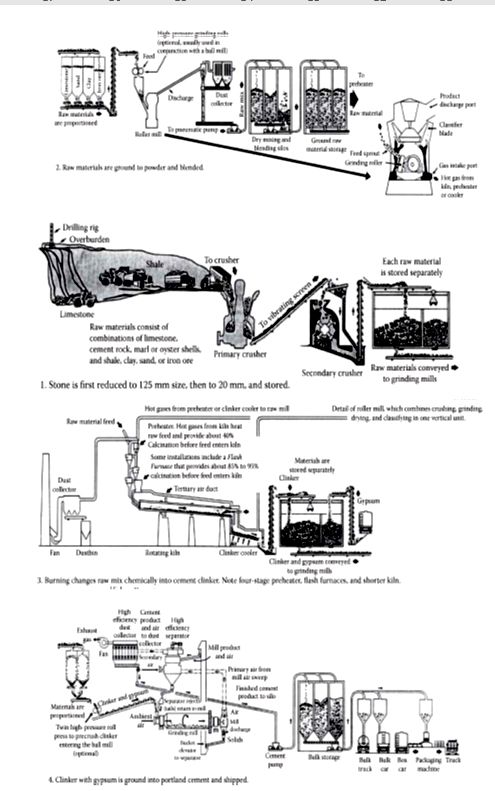

تاریخچه تولید بتن به عنوان یک ماننده متشکل از مواد چسباننده و دانهای در اکثر تمدن های بزرگ که از هزاران سال بیشتر است، باز میگردد. ولی آنچه که معیار است، بتن های تولید شده با سیمان هیدرولیک میباشد. لذا نقطه عطف تولید بتن صنعتی مصادف با ساخت و ثبت اختراع اولین سیمان هیدرولیک توسط جوزف آسپادین در سال 1924 (joseph aspdin) است. در پی آن بود که انواع بتن، بتن آماده (1913)، بتن سبک و بتن پاششی (1920)، بتن پیش تنیده (1930)، بتن با مقاومت بالا (1940)، بتن الیافی (1960)، بتن غلطکی (1980)، بتن پلیمری (1991)، بتن متخلخل (2001)، بتن خود تراکم (2003)، توسعه پیدا نمودند.

کاهش دوره تناوب سازه (فاکتور آسایش) با توجه به افزایش نسبی مدول الاستیسته و کاهش دوره تناوب در سازه های بلند؛

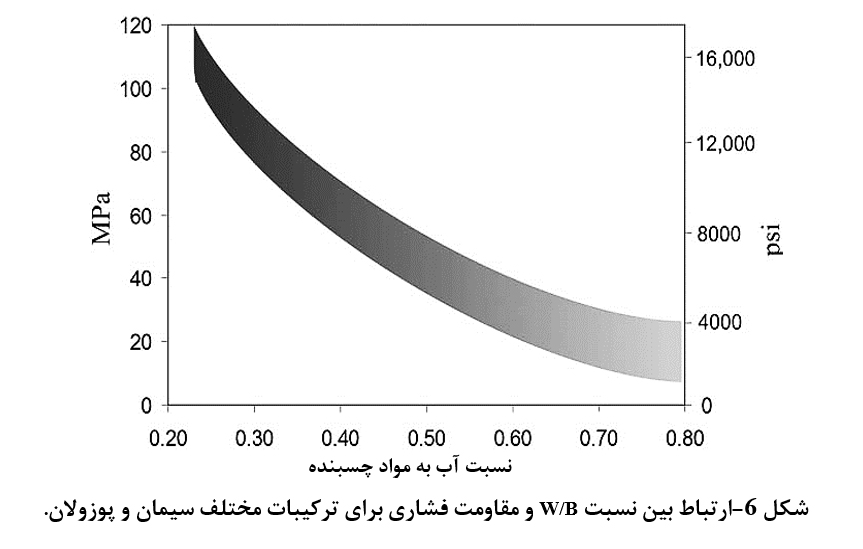

افزایش خواص دوامی بتن (با بهبود سایش، نفوذپذیری، جذب آب و افزایش عمر خدمت سازه) با توجه به کاهش نسبت آب به مواد چسبنده (W/B)؛

تعریف بتن با مقاومت بالا به لحاظ اینکه به شرایط مختلفی بستگی دارد، از چند منظر قابل تعریف و بررسی است. یک، رفتار تنش-کرنش بتن در درجه اوّل تحت اثر سختی نسبی خمیر و سنگ دانه و مقاومت پیوند در ناحیه گذار میباشد. اکثر محققان (1981، Shah و همکاران؛ 1995، Jansen و همکاران) برای بتنهای پرمقاومت در تنش حداکثر، ظرفیت کرنش بالاتری گزارش نموده اند. شکل 1 منحنی های تنش-کرنش بتن با مقاومت بالا، متوسط و متعارف را نشان می دهد. شیب منحنی با افزایش مقاومت در هر دو بخش صعودی و نزولی منحنی تنش-کرنش تندتر شده و گسیختگی نهایی بهطور فزاینده ای ناگهانی و یا انفجاری می شود. لذا یکی از ویژگی های مهم بتن پرمقاومت (HSC) تغییر در رفتار تنش-کرنش است.

بتن پر مقاومت بر اساس رده در استاندارد های مختلف در کشور ها مطرح می شود.

| استاندارد | محدوده مقاومتی (MPa) |

| BS EN 206 | بتن های بیش از 40 MPa تا محدوده MPa 115 |

| ACI 363 | حد پایین 40 MPa |

| S.ind. استاندارد هند | حد پایین 50 MPa و حد بالا 70 Mpa |

| Australian Standard | تا محدود 100 Mpa |

| مقررات ملی ایران (م 9) و آبا | تا محدود 70 Mpa |

| مقررات ملی (م5) | 100 Mpa |

مقدم بر کلیه مطالب، قبل از تولید و طراحی میبایست با آشنایی بر کلیه ویژگی های اجزای تشکیل دهنده بتن، اثر هر ویژگی را بر روی مقاومت فشاری بتن بررسی نمود. قبل از مهندسی کردن بتن، میبایست اجزای تشکیل دهنده بتن پرمقاومت مورد بررسی و مهندسی قرار گیرد. اجزایی تشکیل دهنده بتن پرمقاومت عبارتند از: سنگدانه ها، سیمان، مواد شبه سیمانی و افزودنی های شیمیایی. در این کارگاه به هریک از این اجزا تا حد ممکن پرداخته شد و نمود آن بر روی مقاومت فشاری و تغییرات مقاومت فشاری مورد بررسی قرار گرفت.

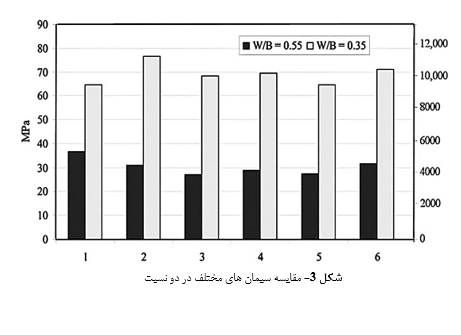

خلاصه مطالب در خصوص اجزای تشکیل دهنده به شرح ذیل ارائه شد. در انتخاب سیمان، نکته حائز اهمیت آن بود که می بایست بر اساس تاریخچه پاسخ سیمان ها در بتن، سیمانی که دامنه تغییر پذیری کمتری دارد مورد استفاده قرار گیرد و سیمانی که در بتن های معمولی (تا رده MPa 35) بهترین پاسخ را دارد، ضرورتا سیمان مناسب برای تولید بتن با مقاومت بالا نیست. بر عکس، ممکن است سیمانی که در بتن معمولی پاسخ خوبی ندارد، در بتن با مقاومت بالا دارای پاسخ بهتری باشد. بر اساس نمودار شکل-3 میتوان به این نتیجه رسید. در این نمودار، سیمان های تجاری مختلف با نوع ثابت در دو نسبت آب به سیمان مختلف مورد مقایسه قرار گرفتند.

در خصوص مواد مکمل سیمانی می بایست به فراوانی آن ماده در موقعیت جغرافیایی توجه نمود. بنابراین یک پوزولان در یک کشور و یا یک ناحیه میتواند بهترین کاندید برای استفاده در بتن پر مقاومت باشد ولی در یک ناحیه دیگر قابلیت استفاده از آن وجود نداشته باشد. به طور خلاصه، قابلیت تامین، سهولت در استفاده، ضریب بهره وری از جمله فاکتورهای مهم برای انتخاب یک ماده برای استفاده در بتن پر مقاومت می باشد. به عنوان یک نتیجه، همان طور که در شکل-4 مشاهده میشود، پوزولان های رایج در تولید بتن پر مقاومت، متاکائولن، خاکستری بادی، سرباره و میکروسیلیس است. در کشور عزیزمان ایران ما دارای فراوانی دوده میکروسیلیس هستیم که به لحاظ بهره وری دارای بالاترین بهرهوری است. مزایای میکروسیلیس در جدول زیر قابل ملاحظه است.

| توضیحات | خواص | |

| زیر دوز 5% ضعیف | کارایی | |

| تا 80 % کاهش | کاهش جذب آب | |

| تا 5 برابر افزایش | مقاومت الکتریکی | |

| بالا 5% از بین میبرد | آب انداختگی و جداشدی | |

| نرخ سخت شدن را بالا میبرد | مشابه مخلوط کنترل | زمان گیرش |

| نرخ آن را کم میکند | مشابه مخلوط کنترل | جمع شدگی |

| در بتن های حجیم با احتیاط مصرف شود | a kilo for kilo | حرارت هیدراسیون |

| در حالت سه جزئی | تا Mpa 130 | کسب مقاومت |

| بسیار قابل توجه است | پاسخ های دوامی |

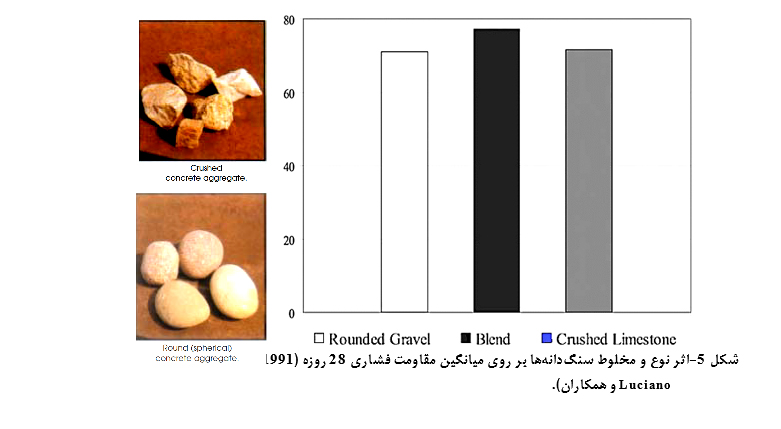

بهطور خلاصه به مصالح دانه ای متشکل از ریز دانه ها و درشت دانه ها پرداخته شد. در بتن معمولی، مقاومت تابع ظرفیت خمیر است در بتن پر مقاومت، مقاومت تابع ظرفیت ذاتی سنگدانه است. لذا مقاومت سنگدانه های و کانی شناسی آنها در HSC به ملاحظه بیشتری نیاز دارد. با توجه به این که سنگدانه های درشت دانه ریز تر قابلیت توزیع تنش بیشتری از خود نشان می دهند، در حالت کلی می توان از حداکثر اندازه سنگدانه mm 12 استفاده نمود. در بحث شکل ظاهری سنگدانه های درشت دانه، به دلایل کاملاً شناخته شده، در بتن های معمولی ارائه سنگدانه های درشت دانه شکسته توانایی بهبود بهتر مقاومت فشاری را دارد. ولی در بتن های پر مقاومت با توجه به تامین کارایی (کاهش نسبت W/C توام با حفظ کارایی و بهبود پمپ پذیری) میبایست از سنگدانه های ترکیبی شکسته و کروی استفاده نمود (شکل-5)

افزودنی های شیمیایی مورد استفاده در بتن پر مقاومت– میبایست مورد توجه ویژه ای قرار گیرد. این افزودنی های باید دارای محدودهایی از هوازایی، حفظ اسلامپ، کسب مقاومت اولیه مورد نیاز، سازگاری با اجزای تشکیل دهنده، عدم جداشدگی در دوزهای بالا باشند. این ارزیابی تنها با ساخت تریال بچ های آزمایشگاهی تحت نظر مشاور ارشد تکنولوژی بتن قابل حصول است.

ملاحظات طرح مخلوط HSC- کاربرد اصول طرح مخلوط بتن معمولی به تدریج در فرآیند توسعه طرح مخلوط HSC کاهش می یابد. اجزایی که در بتن معمولی کارکرد خوبی دارند، تأثیر شان کمتر می شود. معمولاً در طی طراحی طرح بتن، مسائل مرتبط با دوام و قابلیت ساخت، جایگزین پارامتر مقاومت می شود. گزینه های در دسترس برای دستیابی به مقاومت فقط باید بعد از ملاحظات بتن ریزی و خواص دوام بتن مطرح باشند.

پلی کربوکسیلات پودری یکی از فوق روان کننده های بتن است که در بتن استفاده می شود و باعث بالا بردن کیفیت بتن می شود .

تخمین مقدار آب و سیمان بر اساس مقاومت متوسط و یا هدف (نمودار نسبت آب به سیمان در برابر مقاوتم فشاری توسط Aïtcin در سال 1998 پیشنهاد گردید)

پارامتر های اساسی تاثیر گذار بر روی مقاومت فشاری بتن که می بایست در طراحی طرح مخلوط درنظر گرفته شود

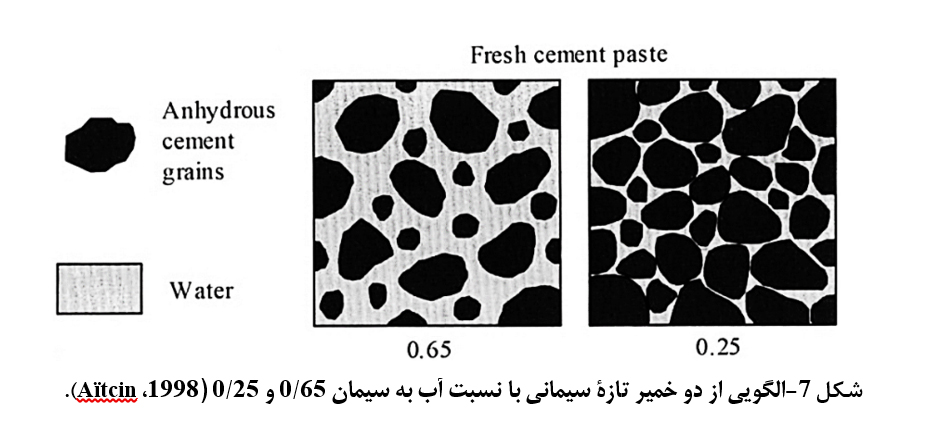

در بتن های معمولی، طراحان همواره به دنبال طرح مخلوطی می باشند که چگالی بتن را افزایش دهد. اما این موضوع در بتن های پرمقاومت ضرورتاً صادق نیست. در یک بتن پرمقاومت مناسب، چگالی خمیر حائز اهمیت است (شکل 7).

سن پذیرش مقاومت بتن– بتن معمولی تقریباً 100 % مقاومت فشاری را در سن 28 کسب میکند. با این حال، استحکام بتن تا 183 روز توسعه مقاومت قابل توجه دارد. با کاهش سن پذیرش به مقدار خمیر زیاد و نسبت W/B کمتری نیاز داریم که با خواص دوامی و اجرایی کار در تضاد است. در اکثر سازه ها ما در سن 28 روزه به مقاومت طراحی اولیه زیاد نیاز نداریم (به عنوان مثال در ساختمان 10 طبقه، ستون های طبقه اول بعد از 100 روز به مقاومت طراحی بار مرده و زنده میرسند. برای پذیرش بتن های با سن پذیرش 56 روزه، 75% مقاومت در سن 7 روزه و 85 درصد مقاومت در سن 28 روزه قابل قبول است. به طور معمول، سن پذیرش HSC 56 روزه است.

یکنواختی تولید بتن پر مقاومت– در بتن های معمولی نسبت آب به سیمان را عمدتا با اسلامپ کالیبره میکنند در بتن پر مقاومت با توجه به این که اسلامپ قبل از افزودنی صفر است. می بایست افزودنی در مقدار مصرف شود که قابلیت سنج اسلامپ در کارخانه وجود داشته باشد. برای رسیدن به یکنواختی پیمانه میتوانیم با کالیبره کردن اسلامپ با نسبت آب به سیمان این کار را انجام دهیم. با مقدار افزودنی که به اسلامپ قابل سنجش برسیم (مثلا 12 سانتی متر) میتوانیم یکنواختی بتن را با سنجش اسلامپ و رئولوژی که از طرق زیر بررس می شود، بدست آوریم.

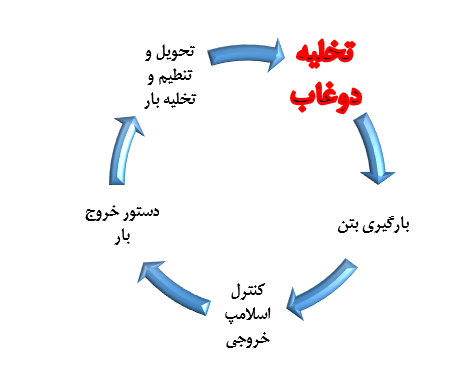

محاسبه آب آزاد در طرح های صنعتی– یکی از اساسی ترین پارامتر ها در تولید صنعتی استحکام بتن، کنترل سیستماتیک آب های اضافی که از راه های مختلف به بتن اضافه می شود، می باشد. لذا با داشتن برنامه ریزی مدون و نظارت کارشناسان تولید بر این امر میتوان این مشکل را حل کرد. وجود آب اضافه در تراک میکسر عمدتا از راننده پرسیده می شود. ما نباید به این موضوع تکیه کنیم و می بایست محلی برای تخلیه دوغاب در کارخانه ها ایجاد شود و تخلیه دوغاب توسط مهندسین ثبت شود.

از جمله موارد دیگری که در تولید موفقیت آمیز این نوع بتن ضروری است، کنفرانس های پیش از ساخت است. جلسه توجهی مابین تولید کننده و کارفرما برای جلو گیری از سوتعبیر ها در بتن های پرمقاومت بیشتر حائز اهمیت است. پروژه های دارای شرایط و مشخصات خاص خود هستند تا که برای تولید کننده و کارفرما همچیز روشن باشد. مشکلات عمدتا بخاطر ناهمانگی و یا عدم آگاهی طرفین از شرایط کار رخ میدهد.

همچنین می توانید باکلیک برروی قیمت بتن را مشاهده کنید و از بهترین و با کیفیت ترین کار خانه ها اقدام به خرید فرمایید.

ماشین آلات، تجهیزات و ناوگان حمل و پمپاژ– دارای اهمیت است.

کنترل دمای HSC– با نظر به این که بتن های پرمقاومت دارای محتوای سیمانی بالاتری نسبت به بتن های معمولی می باشند. این امر طبیعی خواهد بود که دمای بتن نیز بالاتر از معمول باشد. لذا ملاحظات دمایی بتن پرمقاومت منجر به بهبود اجرا و ابقای خدمت پذیری المان ها می شود. پارامترهای مربوطه به شرح ذیل میتواند تا حدودی زیاد مفید باشد. یکی یا چند روش همزمان قابل استفاده است.

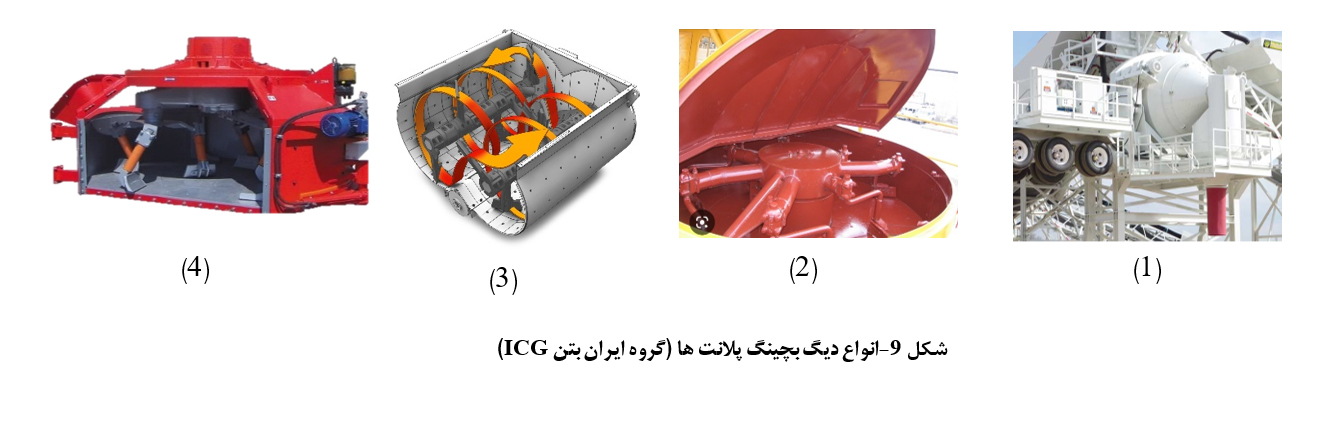

بچینگ پلانت ها–نیز دارای اهمیت زیادی در تولید بتن با کیفیت می باشند که در این دوره به طور کامل به آنها پرداخته شد. تصاویر انواع بچینگ پلانت در زیر آورده شده است.

کنترل کیفیت بتن پر مقاومت–مغایرت های مقادیر اندازه گیری شده برای هر یک از ویژگی ها میتواند در دو دلیل اساساً متفاوت جستجو نمود:

بتن ماده ای است که از ترکیب اجزای مختلف با هم تشکیل می شود و پس از گیرش به جسمی سخت با مقاومت بالا تبدیل می شود. ترکیب کردن مقدار مناسب و سنجش کیفیت هر یک از آن ها قواعد خاصی دارد.

مواد شماره 1:آب

آب برای انجام واکنش شیمیایی در ترکیب بتن ضروری است و اگر آب در این ترکیب ریخته نشود به هیج وجه مواد با هم ترکیب نخواهند شد و هیچ گونه واکنش شیمیایی رخ نخواهد داد. به واکنش شیمیایی که در بتن انجام می گیرد هیدراتاسیون گفته می شود.

وجود آب در ترکیب بتن باعث ایجاد کارایی در بتن می شود. هرچه مقدار آب موجود در بتن بیشتر باشد کارایی هم بالاتر می رود اما باید در نظر داشت که هر چقدر آب ترکیب بتن افزایش پیدا کند مقاومت بتن کاهش می یابد.

میزان آب مورد نیاز برای بتن بر اساس سیمان تعیین می شود. به همین دلیل است که از اصطلاح نسبت آب به سیمان استفاده می شود.

مواد شماره دو:سنگدانه

مهمترین اجزای تشکیل دهنده ی سنگدانه های بتن، شن و ماسه هستند. در این بخش به طور مختصر شن و ماسه را توضیح خواهیم داد.

شن: شن سنگدانه ای درشت محسوب می شود. این سنگدانه در اثر تخریب سنگ های بزرگتر تشکیل می شود به این شکل که سنگ های بزرگ دچار هوازدگی و یخ زدگی می شوند و این اتفاق سبب خرد شدن آن ها می گردد و شن تشکیل می شود.

شن کاربردهای مختلفی دارد اما مهم ترین آن ها استفاده در ساختمان سازی، زهکشی، راه سازی و تصفیه است. کیفیت شن از عوامل مهمی است که در انتخاب، باید به آن توجه شود.

بررسی مواد شن از نظر اندازه:

شن را از نظر اندازه می توان بین خرده سنگ و ماسه قرار داد. یعنی از ماسه درشت تر و از خرده سنگ ریزتر است. شن از بستر رودخانه ها و ساحل دریاها به دست می آید و از نظر ابعادی بین 4.75 تا 75 میلی متر هستند.

چه سنگ هایی شن را می سازند؟

شن را یا از طبیعت برداشت می کنند یعنی یا در بستر رودخانه ها وجود دارد و یا از معدن استخراج می شود. برای این کار سنگ هایی مانند کوارتز، سنگ آهک، بازالت و ماسه سنگ را از معدن استخراج می کنند و پس از خرد کردن این سنگ ها، شن به دست می آید.

معدن شن چیست

معدن شن کانساری طبیعی است که از آن به صورت روباز شن استخراج می کنند. ایران از نظر معدن شن و ماسه غنی است.

انواع شن عبارت اند از:

شن ها به دو دسته ی طبیعی و مصنوعی تقسیم می شوند و ما در اینجا هر کدام را به طور مختصر شرح خواهیم داد.

شن طبیعی:

شن های طبیعی در طبیعت و بر اثر خرد شدن سنگ ها بر اثر عوامل طبیعی مانند هوازدگی و … به وجود می آیند.

هوازدگی پدیده ای است که سنگ هایی مانند گرانیت و کوارتز را به وجود می آورد و شن هم از خرد شدن سنگ کوارتز و … تشکیل می شود. آب رودخانه این سنگ ها را جا به جا می کند و سنگ ها در محل هایی خاص جمع می شوند.

شن مصنوعی:

این نوع شن با انجام فرآیندهای صنعتی روی سنگ ها به وجود می آید. یعنی سنگ ها را با شیوه های صنعتی خرد و شن را تولید می کنند. در این روش انواع مختلفی شن به وجود می آید که به شکل زیر دسته بندی می کنیم:

بتن و آجر خرد شده: از این نوع برای بتن ریزی های حجیم استفاده می کنند.

مواد مصنوعی (رس، شیل): این نوع شن در ساخت بتن های سبک مورد استفاده قرار می گیرد.

سرباره کوره آهن گدازی: از این نوع در ساخت قطعات پیش ساخته ی بتنی که با مقاومت بالایی در برابر آتش نیاز دارند، استفاده می شود.

ناگفته نماند که در ساخت بتن های مسلح از شن به کار برده نمی شود.

در اوایل دهه 1990 پس از چندین سال تحقیق و توسعه موفق در تهیه تـجاری استحکام بتن با مقاومـت فشاری مـشخصۀ MPa 110 (psi 16000) در سن 56 روزه، نگرانی اصلی شرکت خدماتی مواد (MSC) توانایی برای تولید موفق بتن نبود، بلکه قابلیت ارزیابی آزمایش صنعتی به شیوهای قابل تکرار و قابل اعتماد بود. کشور ما نیز از این قاعده پیروی میکند. لذا در اکثر مواقع دستگاههای آزمایشگاه و کنترل کیفی صلاحیت لازم جهت آزمون، ارزیابی این بتن ها را نداشته و باعث مشکلات متعددی میشوند. در ادامه به برخی از مشکلات آزمون های بتن پرمقاومت پرداخته می شود. متغیرهای تأثیرگذار بر آزمایش مقاومت فشاری عبارتند از:

نمونه گیری بتن:

برخی از مواقع بتن داخل وان پمپ ریخته میشه و از آن نمونه گرفته میشه که این کار بشدت مخرب است. نمونه گیری نقطه ای برای مقاصد پذیرش مناسب نیست و نمونه گیری مرکب که از دو یا چند نقطه یک کامیون حمل نمونه گیری میشود، مناسب است و باید پهنا و عمق جریان شیوت یا لوله اخذ شود.

تراکم آزمونه های آزمایش:

با توجه به این که بتن پرمقاومت نوعا دارای قوام خود متراکم و یا شبیه خود متراکم می باشد. تراکم آزمونه های آزمایش به امر بحرانی بدل میشود. تعداد و لایه های در میله کوبی میبایست با توجه به رئولوژی بتن رعایت شود. میله زنی بیش از حد موجب ته نشیتی سنگ دانه می شود. میله زنی بیش از حد بخصوص در بتن های دارای تطویل تورق زیاد، به دلیل عمودی شدن سنگدانه ها میتواند تا 40 درصد مقاومت اندازه گیری شده را کاهش دهد.

ته نشینی سنگدانه ها باعث تمرکز درشت دانه ها در یک بخش از آزمونه شده و ریز دانه ها در بخش دیگری تجمیع می شود. لذا این امر باعث توزیع غیر یکنواخت تنش در زیر فک آزمایش شکست بتن شده و مقاومت اندازه گیری شده دچار خطای فاحش می شود.

هندسه و جنس قالب:

به لحاظ ابعاد قالب های 10×20 اختلاف حدودا 5% با قالب های 15×30 در ترم مقاومت فشاری در محدوده مقاومت فشاری MPa 60 تا 80 دارند. با توجه به ظرفیت دستگاه های مورد استفاده در کشور و سختی طولی و عرضی و ملاحظات کلاهک های جک بتن شکن از قالب های cm 10×20 توصیه می شود. به هر حال، برای تبدیل مقاومت فشاری اندازه گیری شده در ابعاد دلخواه به استوانه cm 30*15، پیشنهاد می شود که ضریب تبدیل به صورت دقیق و عملی استخراج شود. با نمونه گیری، ساخت، عمل آوری و شکست همزمان چند قالب با ابعاد دلخواه و قالب استوانه ای cm 30*15 ضریب تبدیل قابل محاسبه است. به لحاظ جنس و آب بندی، قابلیت آب بندی قالب (شیره آبه و حفظ رطوبت) و صلبیت قالب می بایست مورد بررسی و تحقیق باشد.

قالب های پلاستکی یک تکه مکعبی، به دلیل عدم هم راستایی تا 10% مقاومت فشاری کمتری دارد. قالب های پلاستیکی استوانه ای مشابه قالب فولادی هستند. در حالت ایده ال بهتر است از قالب های فولادی استفاده شود. تحدب و تقعر قالب بشدت بر روی مقاومت اندازه گیری شده تاثیر گذار است. تختی، راستایی، قائمی بودن می بایست بر اساس 1608 استاندارد ملی ایران باشد.

سایر پارامترها:

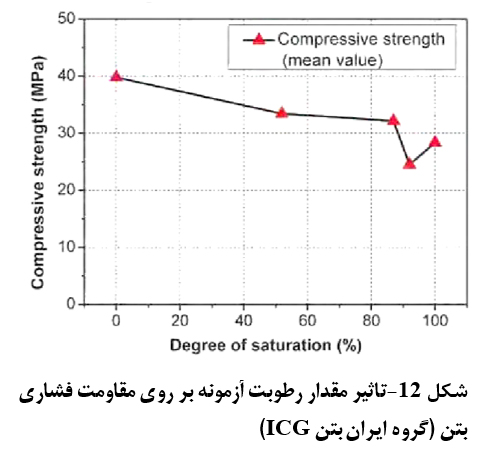

در زمان آزمایش، آزمونه های اشباع میتواند 15 تا 20 درصد مقاومت کمتری از آزمونههای با سطح خشک باشد (شکل 12). بر اساس استاندارد باید آزمونه اشباع با سطح خشک باشد. نرخ بارگذاری: اگر نرخ بارگذاری از محدودۀ استاندارد فراتر رود تا حدود 20 درصد به مقاومت فشاری بتن پرمقاومت افزوده شود. تحت بار ضربه ای ممکن است مقاومت فشاری در حدود 35 درصد افزایش یابد. نرخ بارگذاری در استاندارد های ملی ایران و ASTM به شرح ذیل است.

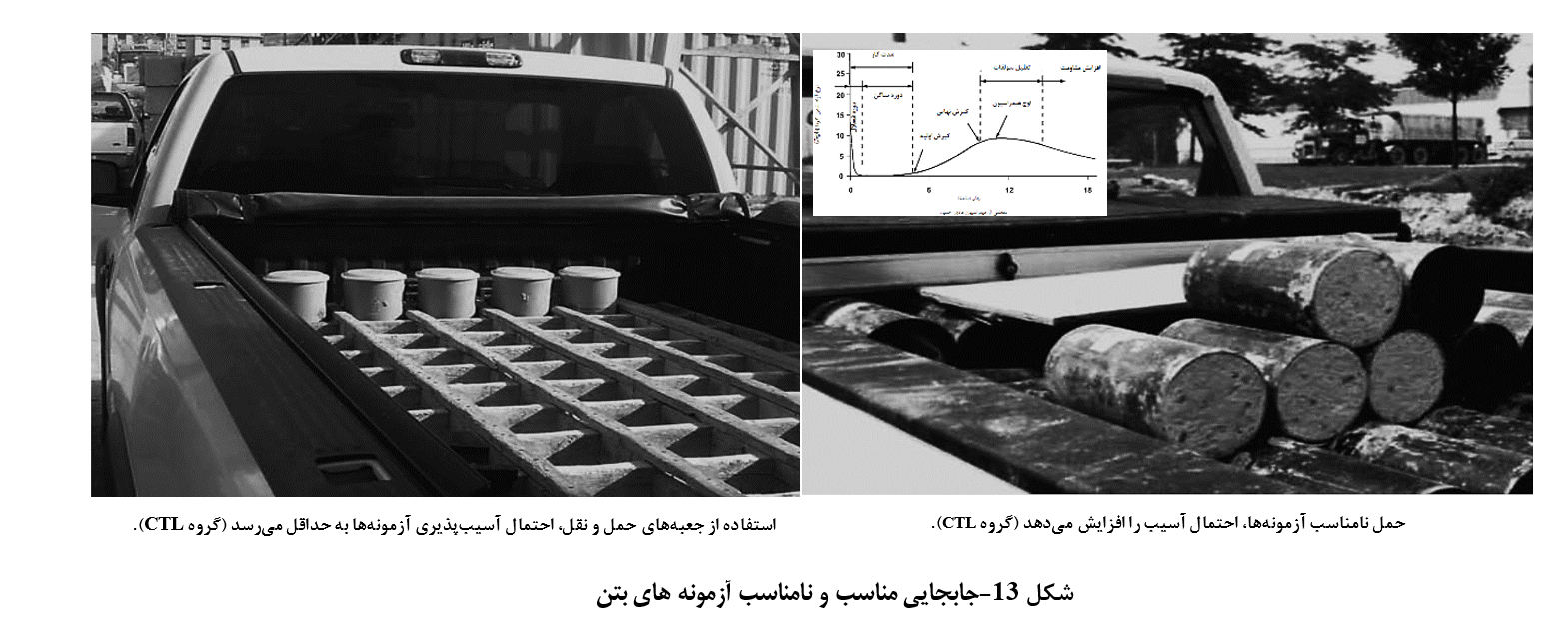

در صورت استوانه ای بودن آزمونه ها، آماده سازی و کلاهک گزاری آزمونه می بایست بر اساس استاندارد ملی ایران به شماره 1608 انجام پذیرد. جابجایی و حمل آزمونه های آزمایش از محل پروژه تا آزمایشگاه بتن دارای اهمیت حیاتی است. مطابق شکل، روند کسب مقاومت بتن از 15 ساعت بعد از ساخت آن آغاز می شود. در صورت برخورد فیزیکی آنها و تنش های ناشی از حمل، مقاومت اندازه گیری شده تحت شعاع قرار خواهد گرفت.

به طور خلاصه، تولید صنعتی بتن پرمقاومت تفاوتی ذاتی با تولید بتنهای معمولی ندارد. ولی آنچه که مهم است در فرآیند و زنجیره تولید، دارای نقاط تاکید و بحرانی بیشتری میباشد. در سال های گذشته بدلایل مختلف، کمیت تولید صنعتی جایگزین کیفیت شده است. اکثر سازه ها با ضرایب اطمینان بسیار بالا و رده های مقاومتی حداقل طراحی و ساخته شده اند. این امر، به نوبه خود باعث ایجاد و ورود تولیدکنندگان فاقد صلاحیت شده است. با افزایش رده های طراحی مقاومت فشاری توسط محاسبین سازه، علاوه بر مزایایی اقتصادی حاصله، پارامترهای کیفی تولید کنندگان بهبود می یابد. تمامی تکنولوژی های پیشرفته در صنایع مختلف، از تحقیقات و آزمایشگاه ها، بروز و ظهور کرده اند. برای صنعتی سازی هر فن آوری نیاز به زیر ساخت های مناسب به فراخور آن است. لذا از ابتدای کار، انتخاب اجزای تشکیل دهنده، طراحی طرح مخلوط، تا عملیاتی سازی و صنعتی سازی (تولید، حمل و پمپاژ) و کنترل کیفیت و آزمون، نیاز است که در هر چرخ دنده این سیستم به نحو مناسبی فعال شود تا نتیجه مناسب حاصل گردد.

چکیده :

بتن پر مقاومت یک نوع بتنی است که بسامد آن در سازه بلند بسیار کاهش پیدا می کند و تشکیل شده از سیمان سنگدانه و… است.

افزودنی هایی که در بتن پر مقاومت افزوده می شود باید بسیار حساسیت به خرج داد زیرا این افزودنی ها اگر سازگاری نداشته باشند با این مواد می توانند مقاومت وخاصیت بتن از دست برود.

6 پاسخ

عالی بود ممنون بابت اطلاعاتتون

ممنون از پست خوب و اطلاعات جامع تون

تشکر بابت نظراتتون

بسیار عالی ممنونم بابت اطلاعاتتوم

عالی . کاربردی

تشکر بابت نظراتتون