محصولات ویژه

© کپی رایت 2025 | کلیه حقوق مادی و معنوی متعلق به بتنو می باشد

همکاری با شرکت های معتبر

پشتیبانی ۲۴ ساعته

ضمین امنیت پرداخت

تنوع محصولات

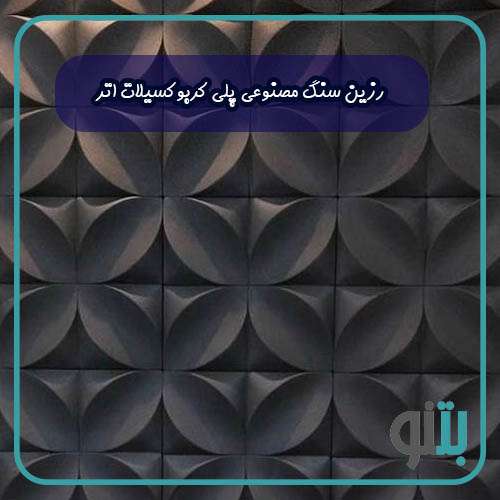

رزین سنگ مصنوعی براساس ترکیبات و ساختار شیمیایی به دو گروه اپوکسی و پلی استر قابل تقسیم هستند.رزین های پلی کربوکسیلات دارای مقبولیت و کارآمدی بیشتری نسبت به رزین های اپوکسی می باشند و در صنعت ساخت و ساز کاربرد قابل توجهی دارند که می توان این موضوع را به ابرروان کننده بتن پلی کربوکسیلاتی مرتبط دانست.این ابر روان کننده محصولی بسیار کارازموده است که در گروه نسل سوم افزودنی های کاهنده آب قرار دارد و با حفظ مقاومت بتن، ماده ای ایده ال برای افزایش روانی بتن در محل پروژه است.رزین سنگ مصنوعی پلی کربوکسیلات اتر به دو صورت اورتو فتالیک و ایزو فتالیک تولید می شود . با افزودن رزین پلی کربوکسیلات ، شاخه ی اتری مانع از چسبیدن ذرات سیمان شده و موجب روانی مخلوط سیمانی بدون افزودن آّب خواهد شد.

رزین سنگ مصنوعی یا رزین سنگ محصولی توانمند و کارآمد بر پایه کربوکسیلات اتر است که به صورت فزاینده در تولید سنگ های مصنوعی کاربرد دارد. رزین سنگ مصنوعی پلی کربوکسیلات اتر، با افزودن شدن به مخلوط ملات تولید سنگ مصنوعی، علاوه بر تشکیل خصوصیاتی نظیر افزایش پایایی ، کاهش نفوذ پذیری و جذب آب ، افزایش عمر و دوام سنگ مصنوعی ، موجب افزایش زیبایی و جلا و براقیت سنگ می شود . علاوه بر خاصیت های ذکر شده، رزین سنگ مصنوعی بر پایه پلی کربوکسیلات اتر ، از شوره زدگی سنگ جلوگیری می کند.

ساختار مولکول های تشکیل دهنده ی رزین سنگ مصنوعی بر پایه کربوکسیلات اتر ، از یک شاخه ی اصلی و چند شاخه ی فرعی تشکیل شده است . در اصل ممانعت فضایی شاخه ای فرعی پلی کربوکسیلات اتر، باعث دفع ذرات می شوند و نیروی هیدروفوب در شاخه اصلی این ماده، موجب جذب مولکول های بزرگ به واسطه ذرات سیمان شده و به این ترتیب مولکول های آب را در فاصله دورتری نسبت به ذرات مخلوط سیمان قرار می دهند. این قابلیت موجب روانی مخلوط بتنی یا ملات سیمان ، لایه ای باردار تشکیل شده از مولکول های پلی کربوکسیلات اتر، اطراف دانه های سیمان را فرا می گیرد و این امر موجب دفع ذرات سیمان از یکدیگر داخل مخلوط بتن یا ملات می گردد . پس از گذر زمان مشخص ، بارهای ایجاد شده در مخلوط بتنی ، در اثر القای معکوس از بین می رود و موجب افت اسلامپ بتن و آغاز هیدراتاسیون سیمان و فرایند گیرش بتن و ملات می شود.

رزین سنگ مصنوعی پلی کربوکسیلات اتر را می توان به مخلوط بتنی افزود. ولی برای کار نیز باید 5 دقیقه پس از اختلاط کامل کلیه اجزا انجام شود و حداقل 3 دقیقه با مخلوط بتنی میکس شود. برای افزایش اثرگذاری رزین پلی کربوکسیلات ، پیش از مرحله قالب گیری ، آن را به ترکیب اضافه می کنند. اگر پس از قالب گیری به مواد اضافه شود ، امکان اثر گذاری منفی و حتی از دست رفتن برخی از خواص بتن نیز محتمل است.

به عنوان مثال در ساخت موزاییک پلیمری ، افزودن این افزودنی کمتر از 1% وزن کل سیمان پس از ترکیب مواد اولیه با هم ، باعث افزایش مقاومت تا دو برابر می شود. رزین پلی کربوکسیلات اتر با تغییر در ریز ساختار سیمان ، سبب تراکم بالا می شود. تراکمی که مقاومت در برابر یخبندان را به طرز چشمگیری افزایش می دهد. همین کاهش نفوذ پذیری ، دلیل محبوبت استفاده از رزین سنگ مصنوعی برای کف پوش های شهری شده است.

استفاده از رزین پلی کربوکسیلات اتر، منجر به کاهش مصرف مواد اولیه و هزینه ضمن افزایش مقاومت نهایی محصول می شود ، برای مثال اگر یک قطعه بتنی مثل موزاییک بدون افزودنی این شرکت تولید شود ، نه مقاومت مناسبی دارد و نه دوام. در نتیجه ، با ضربه شکسته شده و در حمل و نقل آسیب می بیند و در برابر یخبندان دوام ندارد و ترک می خورد ولی با افزودن رزین و ساخت موزاییک ، هم مصالح کمتر مصرف شده و هم مقاومت بالاتری را شاهد خواهید بود.

هر چه درصد رزین سنگ مصنوعی از میزان استاندارد ارائه شده توسط شرکت بالاتر رود مقاومت فشاری نهایی آن تا یک میزان حداکثری افزایش و سپس کاهش می یابدولی مقاومت کشش و خمشی نمونه افزایش می یابد. هر چند این افزایش میزان مقاومت محسوسنیست و فقط روی کاغذ و در محاسبات قابل بررسی است.

برای مثال در ساخت سمنت پلاس پلیمری مقاوم در برابر عوامل محیطی و یخبندان با ساختار نانو ذرات با افزودن اندکی رزین سنگ مصنوعی به این ترکیب ، مقاومت سه برابری را در مقایسه با بتن شاهد خواهید بود.

استفاده از رزین پلی کربوکسیلات اتر، سبب کاهش نفوذ پذیری آب به داخل محصول شده و در برابر سیکل یخبندان و ذوب ، مقاومت بسیار بالایی به دست می آید. برخی از سمنت پلاست ها به قدری رواج یافته اند که تقریبا تمام المان های شهری و پارک ها با این مصالح تولید شده و مصرف رزین افزایش بسیاری یافته است.

مطالعه بیشتر: نحوه ساخت سنگ مصنوعی با رزین

ریز ساختار رزین سنگ مصنوعی پلی کربوکسیلات اتر ، به شکل شانه است. دندانه های این شانه (زنجیرهای جانبی) بسیار بلند بوده و ستون فقرات (زنجیره اصلی) دارای بار منفی می باشد. پس از افزودن این نوع رزین به ملات ، زنجیر اصلی که بار منفی زیادی دارد بر روی ذرات سیمانی با بار مثبت جذب شده و باعث ایجاد زنجیره های جانبی به شکل پرز اطراف ذرات سیمان می شود. این پرزهای بلند مانع چسبیدن ذرات سیمان هنگام نزدیک شدن بهم می شوند و باعث دور شدن ذرات سیمان از یکدیگر خواهند شد. این خاصیت سر خوردن ذرات سیمان و نچسبیدن آن ها به یکدیگر و در نتیجه حبس نشدن آب بین ذرات سیمانی را نتیجه می دهد. پایین بودن میزان آب مصرفی در عین روانی مخلوط سنگ مصنوعی از اثرات بسیار مفید و جالب توجه رزین سنگ مصنوعی پلی کربوکسیلات است. در عین حال به دلیل طول کوتاه زنجیره جانبی و طول بسیار بلند زنجیر اصلی ، سرعت واکنش هیدراتاسیون کاهش نمی یابد و تاخیری در گیرش ایجاد نمی شود که می توان از آن به خاصیت زودگیری این رزین اشاره کرد که به دلیل محدودیت در تعداد قالب در کارگاه های سنگ مصنوعی ، این خاصیت که موجب سرعت در باز کردن قالب ها می شود ، بسیار حائز اهمیت است.

رزین سنگ مصنوعی بر پایه ی کربوکسیلات اتر عملکرد متفاوتی دارد و خود رزین دارای زنجیره های جانبی مولکولی است. در آغاز هیدراتاسیون مانند باقی رزین ها به کمک خاصیت افزایش الکتریسیته ساکن، باعث پراکندگی ذرات سیمان شده و ذرات سیمان را به صورت مجزا و پخش شده نگه می دارد. با ادامه ی عملیات اختلاط زنجیره های جانبی باعث ممانعت شدید از تجمع ذرات سیمان شده و همچنان ذرات سیمان را جدا شده نگه می دارد که این باعث ایجاد بتنی روان با مقدار کمی آب می شود.

خاصیت عالی پخش کنندگی سیمان توسط رزین سنگ مصنوعی کربوکسیلات اتر، باعث شده این افزودنی تبدیل به افزودنی بتن مناسب یا رزین سمنت پلاست ایده ال برای صنایع بتن آماده، تولید کنندگان سنگ مصنوعی، سیستم سمنت پلاست و بتن پیش ساخته شود. به ویژه در طرح هایی که نسبت آب به سیمان کمی مورد نیاز است.

حضور زنجیره های فرعی در فرمول رزین پلی کربوکسیلات اتر موجب ثابت ماندن نیروی الکترواستاتیکی ایجاد شده بین ذرات می شود که این پایداری تا گیرش نهایی سیمان وجود دارد

با استفاده از این نوع رزین امکان تولید بتن هایی با مقاومت اولیه و دراز مدت بالا ایجاد شده است که حباب کمتر و درنتیجه مقاومت و فشردگی بالایی دارند. امکان صرفه جویی در انرژی حین کیورینگ با بخار در کارخانه های قطعات پیش ساخته یکی دیگر از مزایای استفاده از این نوع رزین می باشد.

پلی کربوکسیلات اتر مایعی است عسلی شکل با 40 تا 50 درصد جامد که در فرآیند تولید با ترکیب سنگدانه ها در یک غشا مولکولی سنگدانه ها را در بر گرفته و مانند یک چسب قوی باعث بدست آمدن مقاومت فشاری بالایی در سنگدانه ها می شود. به بیان دیگر پلی کربوکسیلات اتر کاربردی همانند سیمان را در ترکیب دارد و بخشی از عملکرد چسب سیمان را ایفا می کند و باعث بالا رفتن مقاومت فشاری بالایی می شود.

حلال این افزودنی آب است و در ترکیب با آب سرعت بیش تری از خود نشان می دهد و در واقع به نوعی مکمل سیمان محسوب می شود . این افزودنی نقش مهمی در بالا بردن مقاومت فشاری دارد . نتیجه آزمایش مقاومت فشاری نمونه استاندارد 15*15 در آزمایشگاه با بارگذاری 142 تن بار برابر 64.4 مگا پاسکال است که در مقایسه با سنگ های طبیعی مانند : تراورتن با 53.6 مگا پاسکال ، مرودشت با 52 مگا پاسکال ، سمیرم با 59 مگا پاسکال و گرانیت 100 مگا پاسکال ، دارای رتبه بندی مطلوبی است.

از سوی دیگر وجود آهک در بافت بسیاری از سنگ های طبیعی موجود در بازار سرمنشا مشکلاتی از قبیل شوره زدگی و سفیدک زدن سطح سنگ ، بستن جلبک و نفوذآب به درون سنگ و ورقه شدن سنگ می باشد . به طور میانگین تا 15 درصد ساختار سنگ طبیعی را آهک تشکیل می دهد . تولید و استفاده از سنگ های مصنوعی و رزین های تولید سنگ مصنوعی باعث از بین رفتن مشکلات بیان شده ، خواهد شد.

در ترکیبات تولید سنگ های مصنوعی سمنت پلاست مقاومت فشاری با میزان آب مصرفی نسبت عکس داشته و یکی از کاربردهای پر اهمیت پلی کربوکسیلات اتر کاهش آب مصرفی فرمول ساخت سنگ مصنوعی سمنت پلاست می باشد. بنابراین هر چه از میزان آب در فرآیند تولید کاهش یابد محصول به دست آمده کیفیت بالاتری دارد.

روش های کاهش آب به سه عامل بستگی دارد:

اگر موارد فوق به درستی رعایت شود محصولی با بالاترین مقاومت فشاری و کمترین میزان آب مصرفی را شاهد خواهیم بود.

یکی از مهم ترن قسمت های تولید سنگ های مصنوعی رگه سازی و روش ساخت رگه در سنگ می باشد. دلیل اصلی شباهت آن به سنگ های طبیعی ساخت رگه هایی به زیبایی سنگ های خاص موجود در طبیعت است. می دانیم که رگه ها وطرح های سنگ مصنوعی دو ویژگی مهم دارند : اول اینکه از مواد معدنی و آلی بوده و به هیچ وجه از رنگ های شیمیایی استفاده نمی شود تا ماندگاری به اندازه عمر سنگ داشته باشد . دوم اینکه این رگه ها به صورت سطحی نمی باشد بلکه در عمق سنگ نیز این رگه ها وجود دارد و جزء بافت سنگ می باشد و در صورت برش کاری یا شکست رگه های درون سنگ قابل نمایش است.

به همین دلیل میزان سختی مواد خام سنگ های مصنوعی که با استفاده از رزین پلی کربوکسیلات اتر بدست می آید در ساخت رگه های طبیعی بسیار موثر است و بدون وجود دوز مشخصی از رزین پلی کربوکسیلات اتر عملا ساخت این رگه ها امکان پذیر نیست.

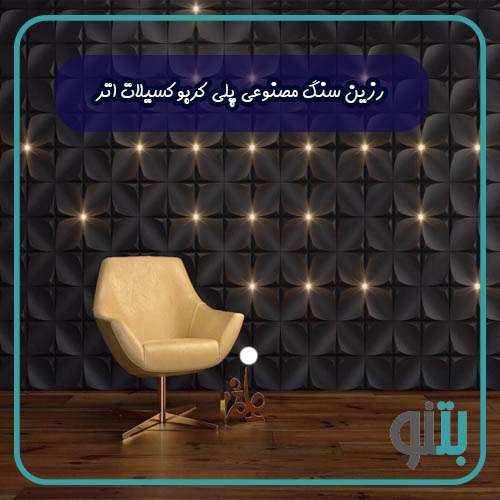

یکی دیگر از شباهت های سنگ های مصنوعی با سنگ های طبیعی میزان براقیت سطحی سنگ می باشد. این اثر در محصولات مشابه بسیار قابل رقابت لحاظ می شود و درصد ماندگاری آن در طی سال های طولانی پس از نصب بسیار حایز اهمیت است.

محصولات تولید شده با استفاده از این نوع افزودنی ، حتی بدون استفاده از مواد سیلیکونی دارای براقیت بالایی است و در محصولات کفپوش اصطلاحا هر چه بیشتر پا می خورد براقیت بیشتری دارد.

یکی از دلایل مهم این خاصیت استفاده از رزین های پلی کربوکسیلات اتر با کیفیت کره ای و روسی می باشد. پلی کربوکسیلات اتر با تشکیل یک غشا پلیمری در اطراف ذرات سنگ سنگ و پس از فرآیند تولید و البته به کمک قالب ، سطحی صاف و صیقلی را نتیجه می دهد. البته برای پولیش کاری می توان همانند سنگ های طبیعی از رزین های سیلیکونی استفاده نمود ولی در حالت خام میزان براقیت این سنگ ها به مراتب از بسیاری از سنگ های طبیعی بالاتر می باشد.

شاید بتوان گفت مهم ترین عامل در مقاومت فشاری سنگ ها و همچنین تاثیرگذارترین برترین سنگ های مصنوعی در مقایسه با سنگ های طبیعی میزان بالای چگالی این محصولات می باشد. عامل اصلی این چگالی بالا تراکم مواد خام سنگ بوده و این تراکم نتیجه استفاده از رزین پلی کربوکسیلات اتر است.

وجود پلی کربوکسیلات اتر باعث روانی خوبی در ذرات مواد خام سنگ شده و این روانی مانع وجود هوا در بافت سنگ می شود . روانی مواد با قرار دادن سنگ دانه ها در کنار یکدیگر باعث تراکم و چسبندگی سنگ دانه شده و جایگزین مناسبی برای آب در ترکیب مواد می باشد. نتیجه این تراکم بدست آمدن مقاومت های فشاری و سایش مطلوب ، جذب آب پایین و مقاومت برودتی و حرارتی مناسبی است.

در نهایت با بررسی این خصوصیات می توان نتیجه گرفت یکی از مواد بسیار کاربردی تولید سنگ های مصنوعی ، رزین پلی کربوکسیلات اتر است.

مبنا اصلی رزین سنگ مصنوعی پلی کربوکسیلات اتر می باشد و با افزودنی های دیگر تقویت شده است . برای شناخت یک رزین سنگ مصنوعی در درجه اول ، غلظت رزین مورد توجه است. برای آزمایش میزان غلظت رزین ، با کمک دستگاه اون مقدار ماده جامد مصرفی را می توان به دست آورد. همینطور با آزمایش میزان هوای درون رزین سنگ مصنوعی نیز می توان آن را مورد آزمایش قرار داد. افزودنی رزین سنگ مصنوعی مجاز است میزان هوای مشخصی را وارد مخلوط تهیه شده برای سنگ مصنوعی وارد کند و در صورت ورود اندازه ی هوای کنترل شده مقاومت سنگ مصنوعی کاهش می یابد.

برای آزمایش مقاومت فشاری در ابتدا نمونه ملات حاوی رزین پلی کربوکسیلات اتر را با نمونه شاهد تولید کرده و پس از خشک شدن ، تحت بارگذاری قرار می گیرند.هر نمونه ای که مقاومت بالاتری نسبت به ملات شاهد از خود نشلن دهد ، دارای رزین سنگ مصنوعی با کیفیت بالاتری است.

برای ساخت سنگ مصنوعی و سمنت پلاس، مقاومت مورد نظر برای این محصولات، تعیین کننده میزان مصرف رزین سنگ مصنوعی است. طولانی شدن زنجیره فرعی این مواد،غلظت رزین سنگ مصنوعی را افزایش می دهد.این خاصیت یعنی با استفاده کمتر این مواد، به نسبت آب به سیمان پایین تر در تولید سنگ مصنوعی خواهید رسید.

آشنایی با خواص رزین سنگ مصنوعی پلی کربوکسیلات اتر در مقاومت فشاری سنگ

پلی کربوکسیلات اتر از متریال پراهمیت و بسیار مفید در تولید سنگ های ساختمانی مصنوعی است و باعث افزایش مقاومت و کارایی سازه می شود. رزین های پلی کربوکسیلات اتر از مونومرهای متنوعی تولید گردیده که برخلاف لینگو، نفتالین و ملامین تنوع محصولات بالایی دارد و می توان از آن پلیمرهای متفاوتی با ساختار و وزن مولکولی تولید کرد.

در زیر مراحل تولید سنگ مصنوعی توضیح داده می شود:

شماره تماس : 09001887000

هر چه بیشتر از رزین سنگ مصنوعی در تولید مصنوعات سنگی استفاده شود، باعث بالاتر رفتن مقاومت نهایی محصول می شود.

برای ساخت قطعات سیمانی که نمای آن ها اهمیت زیادی دارد، بکارگیری مقداری از رزین سنگ مصنوعی، سبب کاهش مخلوط بتنی شده و محصولی با کیفیت و مستحکم تولید می کند.توجه به این نکته ضروری است که استفاده بیش از حد تعیین شده از رزین سنگ مصنوعی پلی کربوکسیلات اتر، سبب کاهش چسبندگی سیمان و کاهش مقاومت نهایی مصنوعات بتنی و سنگی می شود.

حدودا بین 0.5تا 1درصد وزنی سیمان، برای استفاده از رزین سنگ مصنوعی پلی کربوکسیلات اتر میزان مطلوبی است.برای تعیین دقیق میزان مصرف رزین سنگ مصنوعی، لازم است غلظت آن را سنجیده و با خشک کردن و وزن کردن آن، میزان ماده جامد را بدست آورید.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.