طبق استاندارهای موجود میزان مصرف پودر میکروسیلیس 3 تا 15 درصد وزن سیمان میباشد. استفاده بیشتر از 20 درصد وزن سیمان موجب کاهش مقاومت بتن حاوی پودر میکروسیلیس میشود.

پودر میکروسیلیس مادهای است که واکنش پذیری بسیار بالایی دارد و میتواند افزایش خواص بتن را بههمراه داشته باشد. رنگ این نوع ماده خاکستری و تا حدود زیادی شبیه به سیمان یا خاکسترهای بادی میباشد. مؤسسه بتن آمریکا این ماده را بهعنوان سیلیس غیر بلوری بسیار ریز تولید کرده و در کورههای قوس الکتریکی بههمراه آلیاژهای سیلیسی یا سیلیسی به فلزی تولید میکند.زمانیکه این ماده با سیمان مخلوط شود مقاومت بسیار زیادی را کسب کرده و سبب غیر نفوذپذیری بتن میشود.

همکاری با شرکت های معتبر

پشتیبانی ۲۴ ساعته

ضمین امنیت پرداخت

تنوع محصولات

میکروسیلیس پودری به عنوان پرکاربرد ترین و پر مصرف ترین ماده پوزولانی موجود در بازار ایران، محصول فرعی تولید فلزات خاص در کوره های قوس الکتریکی به شمار می رود . موسسه بتن آمریکا (ACI) میکروسیلیس پودری را به عنوان سیلیس غیر بلوری بسیار ریز تولیدی در کوره های قوس الکتریکی که محصول جانبی آلیاژ های سیلیسیم یا سیلیسیم فلزی است تعریف می کند.

میکروسیلیس برای اولین بار در سال 1950 در کشور نروژ در صنعت تکنولوژی بتن مورد استفاده قرار گرفت. به علت ویژگی های بسیار مثبت میکروسیلیس بر روی مقاومت، دوام و کارایی بتن مصرف این ماده به سرعت در دنیا گسترش یافت.

میکروسیلیس پودری (دوده سیلیس) محصول جانبی صنایع فلز سیلیکون یا فروسیلیکون است. این ماده یک دیاکسیدسیلیکون آمورف SiO2 است که به عنوان گاز در کوره های قوس الکتریکی غوطهور در طی احیای کوارتز بسیار خالص تولید میشود. پودر میکروسیلیس در واقع با تولید فلز مذاب، گازی بر پایه سیلیس منتشر میشود. این دود گازی، با بالا آمدن، به سرعت سرد می شود و ذرات بسیار ریز و بیشکل و کروی شکل میدهد. پودر میکروسیلیس در یک محفظه جمع آوری میشود، که سیستمی برای فیلتر هوای گرم و گازهای خارج شده از کوره میباشد. این بخار گاز در کلکتورهایی به صورت پودر بسیار ریز به شکل ذرات کروی متراکم می شود.

برای خرید پودر میکروسیلیس تماس بگیرید و کارشناسان 24 ساعته در خدمته شما هستند

09122119609

این افزودنی بتن چرا اینقدر دارای اهمیت است؟

چرا متخصصین در حوزه تولید بتن و ساختمان سازی به استفادهاز این ماده در هنگام تولید بتن آماده تاکید دارند؟

در ادامه با این سوالات پاسخ خواهیم داد با ما همراه باشید.

پودر میکروسیلیس یا دوده سیلیسی ماده شیمیایی بوده که به شکل به رنگ خاکستری است. در واقع به نوعی۱ محصول فرعی کورههای قوس الکتریکی در جریان تولید آلیاژهای فروسیلیس است. این پودرها حاوی ۹۴ تا ۹۶ درصد از دیاکسید سیلیسیم هستند. دانههای پودری آن در محدوده بسیار ریزی از میکرون قرار دارند. بهعبارتدیگر دانهبندی پودر میکروسیلیس هزار برابر در برابر ذرات سیمان ریزتر و نرمتر هست. این دوده سیلیسی با توجه به آنکه کاملاً ریزدانه است دارای سطحی با واکنش بسیار بالا بوده و برای افزایش برخی از خواص و ویژگیها در بتن اضافه میشود.

زمانیکه پودر میکروسیلیس یا دوده سیلیسی به مخلوط بتن ترکیب شود باعث میشود تا دیاکسید سیلیسیم با محلول هیدروکسید کلسیم به درون بتن آزاد شده و منافذ بتن را ببندد. درنهایت کریستال سیلیکا کلسیم نامحلول را تولید کرده که باعث تراکم ساختار خمیر سیمان و افزایش مقاومت فشاری بتن میشود.

میکروسیلیس به صورت پودر خاکستری تولید می شود. ذرات میکروسلییس بسیار ریز هستند. ذرات میکروسیلیس سطح مخصوص بسیار بالایی ( 15000 تا 30000 متر مربع در هر کیلو گرم) هستند. برای درک مقدار ریزی ذرات میکروسیلیس باید گفت که سطح مخصوص ذرات سیمان در محدوده 2500 الی 4000 متر مربع در هر کیلوگرم است. این خاصیت در کنار مقدار بالای سیلیس فعال در میکروسیلیس پودری بیانگر فعالیت بالای پوزولانی میکروسسیلیس می باشد. در شکل تفاوت ذرات سیمان و میکروسیلیس در زیر میکروسکوپ الکترونی قابل رویت است.

استاندارد ملی ایران به شماره 13278 به بررسی ویژگی های مربوط به میکروسیلیس می پردازد که ما در ادامه به این موضوع نیز می پردازیم.

رنگ: پودر خاکستری یا خاکستری سفید نسوز: بیش از °C1600

چگالی ظاهری: 320-700 کیلوگرم بر متر مکعب

پودر میکروسیلیس مادهای است که واکنش پذیری بسیار بالایی دارد و میتواند افزایش خواص بتن را بههمراه داشته باشد. رنگ این نوع ماده خاکستری و تا حدود زیادی شبیه به سیمان یا خاکسترهای بادی میباشد. مؤسسه بتن آمریکا این ماده را بهعنوان سیلیس غیر بلوری بسیار ریز تولید کرده و در کورههای قوس الکتریکی بههمراه آلیاژهای سیلیسی یا سیلیسی به فلزی تولید میکند.زمانیکه این ماده با سیمان مخلوط شود مقاومت بسیار زیادی را کسب کرده و سبب غیر نفوذپذیری بتن میشود.

پودر میکروسیلیسی در واقع با تولید فلز مذاب، گازی بر پایه سیلیس منتشر میشود. این دود گازی، با باال آمدن، به سرعت سرد می شود و ذرات بسیار ریز و بیشکل و کروی شکل میدهد. پودر میکروسیلیس در یک محفظه جمع آوری میشود، که سیستمی برای فیلتر هوای گرم و گازهای خارج شده از کوره میباشد. این بخار گاز در کلکتورهایی به صورت پودر بسیار ریز به شکل ذرات کروی متراکم می شود.

پودر میکروسیلس که با نام های دوده سیلیسی یا پودر میکروسیلیکا نیز شناخته می شود به ماده ای می گویند.

که از جنس دی اکسید سیلیکون بوده و در کوره های قوس الکتریکی به عنوان محصول جانبی تولید عنصر سیلیسیم یا آلیاژهای حاوی سیلیسیم تولید می شود. این محصول به عنوان یکی از تاثیر گذار ت رین مواد برای بهبود خواص بتن شناخته می شود.

پودر های میکروسیلیس که باعث بهتر شدن عملکرد و پایداری بتن می شود را می توان طی چند گام تولید و روانه بازار کرد.

• مرحله اول: در گام اول برای تولید پودر میکروسیلیس باید کوارتز با خلوص باال را دمای فوق العاده بالا که معمولا ۲۰۰۰ درجه سانتی گراد است در یک کوره قوس الکتریکی ، حرارت دهیم.

• مرحله دوم: در این مرحله باید برای از بین بردن اکسیژن با تبدیل آن به حباب و بخار های کربن دی اکسید ، به میزان نیاز زغال سنگ، کک و خرده های چوب به کوره بیفزاییم.

• مرحله سوم: پس از خارج شدن اکسیژن موجود در مخلوط، آلیاژ در پایین کوره الکتریکی شروع به جمع شدگی می کند.

• مرحله چهارم: حال نوبت آن رسیده که بخار های دی اکسید سیلیسیم خارج شده از کوارتز را غلیظ کرده و در نهایت به شکل توپ های ریز در بخش های باالیی کوره آن ها را دریافت کنیم.

• مرحله پنجم: برای تولید پودر میکروسیلیس باکیفیت نباید اجازه دهیم که دوده در کوره باقی بماند. پس جهت خارج نمودن این دوده ها می توانید از باد شدید حاصل از پروانه های قدرتمند کمک بگیرید.

• مرحله ششم: در آخرین مرحله باید دوده ها به داخل کیسه های فیلتری ویژه در محفظه کیسه ها منتقل شوند.

اگر کمی از دانش شیمی اطالعات داشته باشید، درخواهید یافت که این واکنش های شیمیایی هستند که می

توانند محصوالت جد ید را به وجود آورند. تولید پودر میکروسیلیس هم از این قاعده مستثنی نیست. واکنش های

شیمیایی حاصل در تولید این افزودنی بتن عبارت اند از:

SiO2+3C –> SiC+2CO •

SiO2+2SiC –> Si+4SiO+2CO۳ •

SiO+2O2 –> 4SiO2۴

پودر میکروسیلیس و بر کارایی بتن تاثیر بسیار فوقالعادهای دارد زمانیکه چسبندگی بتن را افزایش دهد. این مسئله موجب کاهش اسلاپ در بتن شده و خاصیت پر کنندگی بتن در قالب توسط ویبره را افزایش میدهد. بهعبارتدیگر کارایی بتن توسط این میکرو سرویسها افزایش پیدا کرده و باعث جلوگیری از آب انداخته گی و جدا شدگی بتن میشود. افزایش زمان گیرش و مقاومت بتن در ملات، افزایش ضریب ارتجاعی بتن، کاهش خزش بتن، کاهش نفوذپذیری بتن، افزایش دوام آن ازجمله کارایی هایی است که پودر میکرو سیلیس انجام میدهد. در نتیجه بتنریزی در فصول تابستان و هوای گرم با استفاده از این نوع پودر را به بهترین نحو ممکن است صورت میگیرد.

پودر میکروسیلیس میتواند به خوبی در فضای ذرات سیمان جای گیرد و دوغاب را متراکمتر کند، عمدتاً در موارد زیر اثر گذار باشد:

1 .افزایش مقاومت: باعث میشود مقاومت فشاری و مقاومت خمشی بتن به شدت افزایش یابد، با اضافه کردن 5-10 درصد میکرو سیلیس، مقاومت فشاری را می توان 10-30 درصد افزایش داد و مقاومت خمشی بیش از 10 درصد افزایش مییابد.

2 .افزایش چگالی: نفوذ ناپذیری 5-18 برابر افزایش مییابد.و توانایی ضد شیمیایی بیش از 4 برابر افزایش مییابد.

3 .مقاومت در برابر یخ زدگی: پس از 300-500 چرخه یخ زدگی و ذوب سریع، مدول االستیک نسبی پودر میکروسیلیس 10-20 درصد کاهش مییابد. در حالی که بتن معمولی در 25-50 چرخه به میزان 30-73 درصد کاهش مییابد.

4 .مقاومت اولیه: بتن حاوی پودر میکرو سیلیس دوره عملآوری کوتاهتری دارد و ویژگیهای مقاومت اولیه را دارا میباشد.

5 ،مقاومت در برابر سایش و ضد حفرگی: مقاومت پانچ بتن حاوی پودر میکروسیلیس 5.0-5.2 برابر نسبت به بتن معمولی بیشتر میباشد و توانایی ضد کاویتاسیون را 3-16 بار بهبود میبخشد.

6 .پودر میکروسیلیس درجه حرارت بتن را کاهش میدهد. این ماده دیرتر وارد واکنش میشود و در بتن ریزیهای حجیم موجب کاهش ترکهای حرارتی میشود.

7 .پودر میکروسیلیس در برابر حمله یون کلراید به خوبی مقاومت نشان میدهد.

8 .در محیطهای سولفاتی، دوام بتن حاوی پودر میکروسیلیس قابل ملاحظه میباشد.

در بتن بدون میکروسیلیس، ریز ترین ذرات دانه های سیمان پرتلند هستند. از آنجا که دانه های سمگی ریز و درشت دانه، بسیار بزرگتر از دانه های سیمان هستند، به همین دلیل اندازه حفرات و لوله های موئینه بزرگ بوده، و در میان آن ها، آب خود را به سطح بتن می رساند. رساندن آب به سطح بتن سبب پدیده آب انداختگی بتن می شود. پدیده آب انداختگی مخصوصا در بتن های المان های صفحه ای مثل کف سازی های بتنی، سد ها بتنی و دیوار های حائل سبب ضعیف شدن لایه سطحی بتن و تشدید خرابی می شود. استفاده از میکروسیلیس به سبب جذب آب بالا و همچنین اندازه بسیار ریز آن ها، باعث می شود اندازه لوله های موئین به مقدار زیادی کاهش یابد و باعث مسدود شدن لوله های موئین شود.

از طرف دیگر در بخش اول گفتیم که ذرات میکروسیلیس پودری به علت اندازه بسیار ریز ، سطح ویژه بسیار بالایی دارند( 7 تا 15 برابر ذرات سیمان) این مورد سبب می شود که ذرات آب به این ذرات بچسبد و از محیط بتن فرار نکند. این موضوع نیز باعث کاهش شدید پدیده جداشدگی سنگدانه ها و کاهش آب افتادگی در بتن می شود.

لازم به ذکر است که پدیده جداشدگی و آب افتادگی یکی از موضوعات مهم در پمپ بتن می باشد. بروز پدیده جداشدگی در بتن های پمپی می تواند باعث گرفتگی لوله ها و خرابی های گسترده در مسیر پمپاژ شود. که استفاده از میکروسیلیس پودری می تواند از این پدیده جلوگیری کند.

زمان گیرش در بتن ها به دو شکل تعریف می شود. زمان گیرش اولیه و زمان گیرش ثانویه.

زمان گیرش اولیه به گیرش اولیه سیمان گفته می شود که عموما به مقادیر اسلامپ و حفظ اسلامپ بتن مرتبط است. زمان گیرش ثانویه نیز به کسب مقاومت های اولیه بتن گفته می شود که در در آن بتن کاملا حالت خمیری خود را از دست داده و سفت می شود.

اضافه کردن میکروسیلیس پودری به سبب افزایش جذب آب می تواند سبب کاهش زمان گیرش اولیه ( یعنی کاهش میزان اسلامپ او زمان حفظ اسلامپ اولیه ) شود . از طرف دیگر اضافه کردن میکروسیلیس پودری در مقادیر کم یعنی حدود کمتر از 10 درصد وزن سیمان تاثیر مهمی بر روی زمان گیرش ثانویه نخواهد گذاشت اما مقادیر بیشتر می تواند زمان گیرش را تا حدود 40 دقیقه افزایش دهد. دلیل این موضوع این است که واکنش میکروسیلیس معمولا بعد از واکنش سیمان در محیط بتن اتفاق می افتد؛ در نتیجه گیرش ثانویه می تواند به تاخیر بیفتد . این موضوع پدیده مفیدی در ساخت بتن های اکسپوز( نمایان) یا کف سازی های بتنی به علت فراهم آوردن زمان کافی برای پرداخت سطح نهایی بتن می باشد.

معمولا مقدار آب مورد نیاز جهت حفظ اسلامپ مورد نظر بتن بر حسب مقدار میکروسیلیس پودری اضافه شده به مخلوط تقریبا به صورت خطی افزایش می یابد. ( یعنی برای افزایش حفظ اسلامپ بتن، با افزایش میزان میکروسیلیس باید آب بیشتری به بتن بزنیم که اتفاق خوبی نیست.) جهت جلوگیری از افزایش آب بتن استفاده از افزودنی های فوق کاهنده آب ( فوق روان کننده بتن) در کنار میکروسیلیس پودری امری رایج است. در کنار این مورد، ذکر این نکته ضروری است که استفاده از فوق روان کننده ها در مخلوط بتنی حاوی میکروسیلیس پودری امری ضروری است. چرا که استفاده موفق از میکروسیلیس پودری زمانی حاصل می شود که این مواد به خوبی در محیط بتن توزیع شود و کلوخه نشود.

ایده استفاده از ژل میکروسیلیس که ترکیبی از میکروسیلیس پودری، افزودنی فوق روان کننده ، آب و افزودنی های پایدار ساز هست از این موضوع ایجاد شده است. که در ادامه به صورت مفصل تری شرح داده خواهد شد.

به طور خلاصه می توان گفت:

1 .چسبندگی مواد در بتن را افزایش داده که همین امر باعث افزایش خاصیت پرکنندگی در قالب، البته توسط ویبره مناسب میشود و در نتیجه کارایی بتن را افزایش میدهد.

2 .زمان گیرش را افزایش میدهد که در فصول گرم سال بسیار حائز اهمیت است.

3 .به دلیل نفوذر پودر میکروسیلیس در منافذ، موجب کاهش اسلامپ بتن میشود. به همین علت استفاده از فوق روانکننده ها و یا روان کنندهها توصیه میشود.

4 .مانع از آب انداختگی و جداشدگی بتن میشود.

مقاومت مکانیکی (فشاری ، کششی ، خمشی ، برشی): اضافه کردن میکروسیلیس به بتن به عنوان یک افزودنی جایگزین سیمان، به دلیل خواص پوزولانی که داردمی تواند تاثیرات قابل توجهی بر خواص مکانیکی بتن داشته باشد. همانطور که اشاره شده میکروسیلیس پودری با مصرف آهک آزاد درون بتن( نقطه ضعف بتن ) سبب ایجاد ژل سخت شده سیلیکات کلسیم ( ژل سخت کننده بتن) می شود. این ژل با پر کردن نواحی متخلخل درون بتن خصوصا نواحی انتقال باعث افزایش مقاومت مکانیکی بتن می گردد.

دوام بتن از چندین جنبه قابل بررسی است که شامل : دوام در برابر عوامل فیزیکی ، دوام در برابر عوامل شیمایی، دوام در بتن های حجیم قابل بررسی است.

همانطور که پیش تر گفته شده پدیده های نظیر جداشدگی و آب انداختگی می تواند سبب ضعف لایه سطحی بتن شده و باعث کاهش مقاومت و ترک خوردگی این لایه شود . استفاده از میکروسیلیس پودری به علت جذب آب بالا، فعالیت پوزولانی بالا و پر کردن لوله های موئینه سبب جلوگیری از این موضوع در سازه های بتنی می شود. همچنین در بتن های دارای میکروسیلیس به علت متراکم تر شدن ساختار درونی بتن خرابی های ناشی از انفجار و حریق نیز کاهش می یابد.

خرابی های ناشی از عوامل شیمیایی عمدتا به علت یکی از موارد زیر اتفاق می افتد. نفوذ یون کلراید و خوردگی آرماتور ها ، نفوذ یون سولفات، چرخه های یخ زدن و آب شدن، نفوذ گاز کربن در اکسید در هنگام باران های اسیدی. در تمامی این موارد نفوذ رطوبت عامل اصلی خرابی های بتن است. ( یعنی بدون حضور آب هیچ یک از این خرابی ها اتفاق نمی افتد.) استفاده از میکروسیلیس پودری در طرح اختلاط بتن با کاهش منافذ موئینه و انجام واکنش های پوزولانی سبب کاهش نفوذ پذیری آب به درون بتن شده و سبب افزایش قابل ملاحظه دوام بتن تحت عوامل شیمیایی مخرب می گردد .

همانطور که در مقاله دیگری تحت عنوان بتن های حجیم گفته شد، هیدراسیون اولیه سیمان ( که یک واکنش گرماده است ) سبب افزایش قابل ملاحظه دمای هسته بتن می شود. به علت اختلاف دما در هسته بتن و دمای محیط ، ترک خرودگی های ناشی از اختلاف دما در بتن اتفاق می افتد. استفاده از میکروسیلیس پودری به علت ایجاد تاخیر در واکنش سیمان با آب ، سبب تعدیل در گرمای به وجود آمده از این واکنش شده و ترک خوردگی های حرارتی در بتن حجیم را کاهش می دهد.

1 .بتن آببند: این نوع بتن با کاهش نفوذپذیری که توسط پودرمیکروسیلیس در ساختار آن بوجود آمده است، از سازه در برابر نفوذ عوامل مخرب جلوگیری میکند.

2 .بتن شاتکریت: از پودر میکروسیلیس در ساخت بتن پاششی استفاده میشود، علت این امر افزایش چسبندگی بتن تازه با وجود پودر میکروسیلیس میباشد.

3 .بتن توانمند: استفاده از این نوع بتن در پروژهههای ساحلی رایج میباشد.

4 .بتن پر مقاومت: با افزودن پودر میکروسیلیس به سنگدانههای بخصوصی، مقاومت این نوع بتنها به صورت چشمگیری افزایش مییابد. مقاومت این نوع بتن در محدوده 120 تا 180 مگاپاسکال قرار دارد.

5 .بتن کف سازی: بتن حاوی پودر میکروسیلیس بخاطر مقاومت سایشی و ضرب های بالا در کف سازی محل های پرتردد نظیر فرودگاه ها مورد استفاده قرار میگیرد.

6 .بتن ژئوپلیمری: در این نوع بتن تمام یا بخش عظیمی از سیمان با مواد پوزوالنی جایگزین میشوند. پودر میکروسیلیس با محلول قلیایی واکنش میدهد و خاصیت چسبندگی را بین مصالح دانهای ایجاد میکند.

7 .بتن خود متراکم: خواص مکانیکی بتن خود متراکم با درصدهای مشخصی از پودر میکروسیلیس بهبود مییابد.

8 .بتن سبک سازی: کم بودن مقاومت این نوع بتن دامنهی کاربرد آن را محدود کردهاست. با استفاده از پودر میکروسیلیس، مقاومت بتن سبک بهبود مییابد.

روش مصرف پودر میکرو سیلیس در بتن بستگی به نوع بتن ساختهشده دارد کلا مصرف این باید بین ۳ تا ۱۵ درصد از وزن سیمان باشد که باید به همان همان اندازه از وزن سیمان کم شود. استفاده از این ماده برای آنکه بتوان به دوام و آببندی مناسب در بتن رسید باید سهتا دهدرصد از وزن سیمان را به خود اختصاص دهد. معمولاً بهترین درصد عدد ۷ است برای استفاده از اهداف خاص در بتن بر استفاده از دوده سیلیسی باید طبق تست آزمایشگاهی در کارگاه انجامشده و عدد دقیقی از این میزان و مقدار به مصرفکننده داده شود تا بتواند نتیجه دلخواه را حاصل کند.

1 .میتوان در ابتدا مواد خشک را درون میکسر ریخت و سپس پودر میکروسیلیس را اضافه نمود. این امر احتمال کلوخگی و پخش نشدن یکنواخت پودر میکروسیلیس را در پی دارد.

2 .در حین اختالط مواد خشک و آب در میکسر، پودر میکروسیلیس اضافه شود و اختالط ادامه یابد. این روش نیز همگنی مناسب را نتیجه نمیدهد.

3 .بهترین روش افزودن پودر میکروسیلیس به قسمتی از آب طرح اختالط و سپس افزودن آن به مواد داخل میکسر میباشد.

میتوان اطمینان خاطر داشت که پودر میکروسیلیس به خوبی در تمامی قسمتهای مخلوط بتن نفوذ میکند.

1 .پودر میکروسیلیس غیر متراکم چگالی حجمی این نوع پودر میکروسیلیس، حدودا 250m3/Kg میباشد. به همین خاطر استفاده و حمل آن دشوار میباشد.

2 .پودر میکروسیلیس متراکم ،استفاده و حمل و نقل آن راحت میباشد. به همین علت نسبت به نوع دیگر 500m3/Kg به دلیل دارا بودن چگالی حجمی پودر میکروسیلیس مقرون بهصرفه تر است.

با وجود اینکه افزودن پودر میکروسیلیس به میزان 7 درصد وزن سیمان به همراه فوق روانکننده مناسب، به صورت قابل توجهی از نفوذ یون کلرید جلوگیری میکند، به دلیل حالت پودری که دارد مشکالت زیادی در انبارداری، حمل و نقل دارد. همچنین پرت مصرف و مهمتر از آن آلودگی محیط زیستی و آسیبهای جسمی بر سالمتی کارکنان را به همراه دارد.

بدلیل رنگ خاکستری و حالت پودری این دو ماده، همچنین خاصیت پوزوالنی که دارا هستند نباید این دو ماده را اشتباه گرفت.

اندازه دانه های خاکستر بادی تقریباً نصف سیمان است و حدود 50 درصد دی اکسید سیلیکون دارد. پودر میکروسیلیس حدود 1 درصد اندازه سیمان میباشد و بیش از 85 درصد دی اکسید سیلیکون دارد. هم اندازه و هم غلظت پودر میکروسیلیس، آن را بسیار واکنش پذیرتر میکند.

استفاده از میکروسیلیس پودری از دو جنبه بر خواص تاثیر می گذارد. اول از جهت فعالیت پوزولانی میکروسیلیس (که در بخش اول به طور کامل شرح داده شد. ) و دوم از جنبه خاصیت پر کنندگی میکروسیلیس. همانطور که گفته شده میکروسیلیس پودری از ذرات بسیار ریز تشکیل می شود. این ذرات می توانند به تنهایی در لوله های موئینه و نفاط متخلخل بتن مثل نواحی انتقال ( نواحی بین خمیر سیمان و سنگدانه ) قرار گرفته و سبب متراکم سازی این نقاط گردد. در بتن های پرمقاومت به علت پایین بودن نسبت آب به سیمان و استفاده زیاد از پودر میکروسیلیس معمولا فعالیت پوزولانی دیر تر اتفاق می افتد. لذا خاصیت پر کنندگی میکروسیلیس پودری در اولیت است. به همین سبب توصیه می شود در ساخت بتن های پر مقاومت از میکروسیلیس های با دانه بندی ریز دانه تر استفاده گردد.

مانند هر افزودنی بتن دیگری، مقدار مصرف پودر میکروسیلیس روی بستهبندی آن و یا در دیتا شیتهای ارائه شده مشخص شدهاست. طبق استاندارهای موجود میزان مصرف پودر میکروسیلیس 3 تا 15 درصد وزن سیمان میباشد. استفاده بیشتر از 20 درصد وزن سیمان موجب کاهش مقاومت بتن حاوی پودر میکروسیلیس میشود.

توجه شود که میزان مناسب طبق نوع بتن انتخاب میشود. به عنوان مثال در تولید بتن پر مقاومت جایگزینی پودر میکروسیلیس با 12 درصد وزن سیمان نتیجه مطلوبی خواهد داشت. در بتن آببند نیز 7 درصد وزن سیمان، با پودر میکروسیلیس جایگزین میشود تا دوام و آببندی مناسب را داشته باشد.

مصرف مقادیر کمتر از 5 درصد میکروسیلیس پودری جایگزین سیمان عملا تاثیر قابلا ملاحظه ای بر ویژگی های بتن سخت شده مانند دوام و مقاومت ندارد. بسیاری از گزارش های موجود نشان می دهد که لازم است برای افزایش جدی مقاومت مکانیکی بتن ( 5 تا 25 درصد ) در سنین 28 روزه یا بهبود نفوذ ناپذیری بتن در برابر آب ، افزایش مقاومت سایشی و پایایی در برابر یخ بندان و آب شدگی، کاهش نفوذ پذیری در برابر انتشار یون کلراید، مهار انبساط مخرب ناشی از واکنش سیلیسی قلیایی و حمله سولفاتی نیاز به حداقل جایگزینی 5 درصد میکروسیلیس پودری با سیمان وجود دارد. در تمام این موارد نیاز به مصرف فوق روان کننده های بتن در کنار پودر میکروسیلیس احساس می شود.

ممکن است در برخی از پژوهش ها مقادیر کمتر ، حتی به کاهش مقاومت و دوام بتن نیز منجر شده باشد و یا افزایش جزئی را نشان دهد اما در منابع مختلف و در جمع بندی تحقیقات ارائه شده معتقد هستند که مقادیر کمتر از 5 درصد به کار نرود. در ارتباط با ویژگی های بتن تازه، مصرف مقادیر کمتر از 5 درصد نیز می تواند موثر باشد. کاهش استعداد جدا شدگی و آب انداختگی بتن با مصرف هر مقدار میکروسیلیس پودری مشاهده می شود. حتی اعتقاد بر آن است که ممکن است پمپ پذیری بتن حاوی میکروسیلیس کمتر از 5 درصد نیز بهبود یابد. مسلما چنانچه بیش از 5 درصد میکروسیلیس استفاده شود استعداد جداشدگی و آب انداختن بتن به شدت کم می شود اما از طرف دیگر باید جهت جبران کاهش اسلامپ بتن از فوق روان کننده های بتن استفاده کرد.

پودر میکروسیلیس در بستهبندیهای 20 کیلوگرمی، برای مصارف کم حجم مناسب میباشد. بسته های 40 کیلوگرمی و همچنین پک های 1 تنی نیز موجود میباشند. پودر میکروسیلیس به صورت فل های توسط بونکرهای حمل سیمان به مقدار نهایت 7 تن بارگیری میشوند.

باید توجه داشت که به دلیل تراکم ناپذیری پودر میکروسیلیس، هیچ یک از بسته بندی ها وزن دقیقی را نشان نمیدهند و همیشه مقدار پودر میکروسیلیس به دلیل حجم زیاد و وزن کم، کمتر از وزن روی بسته میباشد.

افرادی که به طور مدوام با پودر میکروسیلیس سر و کار دارند در خطر بیماریهای ریوی میباشند. این ذرات از طریق مجاری تنفسی، پوست و حتی چشم وارد بدن میشوند. به همین علت رعایت نکات ایمنی و استفاده از تجهیزاتی نظیر لباس، کفش کار، دستکش، ماسک و همچنین عینک مناسب امری ضروری میباشد.

با وجود مدت نگهداری طوالنی پودر میکروسیلیس که حدودا 2 الی 3 سال میباشد، از قرار دادن بسته ها در محیطی مرطوب، در معرض تابش نور خورشید و یا سرمای شدید خودداری شود. دمای مناسب محل نگهداری حداقل 10 و حداکثرا 30 درجه سانتیگراد میباشد.

میکروسیلیس پودری دارای وزن مخصوص پایینی در مقایسه با سیمان است ( وزن مخصوص میکروسیلیس حدوده بین 2 الی 2.5 گرم بر سانتی متر مکعب است.) به همین دلیل حجم بالای دارد. این موضوع باید در هنگام حمل ، دپو و اختلاط آن به بتن مد نظر قرار گرفته شود.

کاربرد اصلی میکروسیلیس در ملات و بتن در اواخر دهه 1970 میلادی آغاز شد. در ابتدا از این ماده برای تولید بتن پر مقاومت استفاده می شد که بعد ها در بتن های شاتکریت نیز از میکروسیلیس پودری استفاده شد. امروزه اصلی ترین و بهینه ترین مورد استفاده از میکروسیلیس پودری جهت افزایش دوام و نفوذناپذیری سازه های بتنی می باشد.

استفاده از میکروسیلیس پودری جهت احداث سازه های بتنی ، در مقررات ملی دوام بتن در خلیج فارس و دریای عمان ایران توصیه شده است. همچنین سازه های بتنی در پالایشگاه گاز عسلویه، مجتمع بندرعباس، مجتمع بندر امام، مجتمع بندر بوشهر از جمله مراکز مهمی در کشور هستند که از میکروسیلیس در ساخت آن ها استفاده شده است.

امروزه معمولا در تمام سازه های صنعتی که در معرض شرایط شرایط سخت عمل آوری قرار می گیرند از میکروسیلیس پودری یا شکل های دیگر میکروسیلیس مانند ژل و دوغاب استفاده می شود.

امروزه حتی استفاده از میکروسیلیس ( به صورت پودری یا ژل ) در سازه های شهری نیز به طور گسترده مشاهده می شود. از مثال های این موضوع می توان به موارد زیر اشاره کرد:

دوده سیلیسی موجب افزایش چشمگیر مقاومتهای فشاری، کششی و خشمی بتن شده و با طرح اختلال بتن موجب پر شدن خلأ فیلترهای بین سنگدانهها میشود. این مسئله باعث دوام و تراکم بتن و ساختار به بوده چسبندگی ذرات بتن است. این دودا بهعلت خواص الکتریکی که در بتن ایجاد میکنند مانع ایجاد خوردگی در میلگردها و مصالح فولادی در بتن میشود. درواقع بتن را فرموله کرده و در مقابل حملات شیمیایی مقاوم میسازد. تمامی موارد گفتهشده باعث میشود تا دوام و طول عمر بتن افزایش پیدا کرده و موجب متراکم و کم شدن توده بتن شود. از مهمترین اثرات پودر میکرو سیلیس کاهش نفوذپذیری بتن است. این پودر پتانسیل واکنش قلیایی شدن سنگدانهها را کاهش داده و مقاومت فرسایشی بتن را افزایش میدهد.

1 .تولید بتنهایی که در معرض خوردگی قرار دارند.

2 .مناسب برای کف سازی و نماسازی از جمله، کفهای سالنهای و سولههای بزرگ.

3 .استفاده در بتنهای بکار رفته در سدهای بزرگ و کوچک.

4 .برای ساخت کانلها و تونلهای بتنی و همچنین مخازن و منابع آب.

5 .بکارگیری پودر میکروسیلیس در ساخت بتن مورد استفاده در سواحل دریا.

6 .ساخت بتنهایی که در اجرای اسکلهها و پلها استفاده میشوند.

کاربردهای دیگر فروش پودر میکروسیلیس:

1 .الاستومرها / پلیمرها: به عنوان پرکننده در لاستیک یا پلاستیک از این ماده استفاده میشود.

2 .کود: در فرآیند فلوئوراسیون در طی تولید دیکلسیم فسفات خوراک دام از پودر میکروسیلیس استفاده میشود.

3 .چاه نفت و گاز: پودر میکروسیلیس در عملیات تزریق سوراخ استفاده میشود، جریان را بهبود میبخشد و نفوذپذیری را کاهش میدهد.

4 .الیاف سیمان: برای بهبود مقاومت و نفوذپذیری پانل های سقف پودر میکروسیلیس به مواد اولیه افزوده میشود.

5 .تخته دیواری: در محصوالت تجاری گچ و تخته دیواری بتنی، برای افزایش عملکرد از این ماده افزودنی استفاده میشود.

بتن محیط از سنگدانه ، آب و سنگدانه به عنوان اجزای اصلی طرح اختلاط بتن تشکیل شده است. واکنش سیمان با آب که به آن واکنش هیدراتاسیون سیمان نیز می گویند سبب ایجاد ژل سیلیکات کلسیم C-S-H که، ژلی سخت شده است، شده و با پر شدن این ژل درون محیط بتن مقاومت مکانیکی و دوام بتن افزایش می یابد.

اما واکنش هیدراسیون سیمان محصول فرعی دیگری نیز دارد. آهک آزاد محصول جانبی واکنش سیمان با آب است. آهک آزاد ساختاری سوزنی شکل دارد و سبب ایجاد نقاط متخلخل و آسیب پذیر درون می شود.

از طرف دیگر نقاط میانی بین خمیر سیمان و سنگدانه که به نواحی انتقال ITZ مشهور هستند جز آسیب پذیر ترین نواحی بتن به شمار می رود. آهک آزاد با تجمع بیشتر در این نواحی سبب کاهش مقاومت مکانیکی بتن و افزایش نفوذ پذیری آن می شود.

همانطور که در قسمت قبل گفتیم میکروسیلیس پودری دارای مقادری بسیار زیادی از سیلیس فعال است. به همین دلیل به آن سوپر پوزولان نیز گفته می شود. سیلیس فعال موجود در میکروسیلیس پودری با آهک آزاد درون بتن واکنش داده و سبب ایجاد ژل محکم و نفوذ ناپذیر C-S-H می شود. از طرف واکنش گفته شده سبب متراکم سازی ناحیه انتقال یا همان ITZ که نقطه ضعف اصلی درون محیط بتن است نیز می شود.

استاندارد ملی ایران به شماره 13278 به بررسی ویژگی های مربوط به میکروسیلیس می پردازد . لازم به ذکر است که میکروسیلیس پودری را نباید با سیلیس میکرونیزه شده اشتباه گرفت. برای تشخصی میان میکروسیلیس پودری و سیلیس میکرونیزه شده راه های مختلفی وجود دارد.

بهترین راه تشخیص میکروسیلیس پودری از سیلیس میکرونیزه شده به کار گیری آزمایش خاصیت پوزولانی مطابق استاندارد ASTM C 1240 و استاندارد ملی ایران به شماره 13278 است. چنانچه نتیجه مقاومت 7 روزه تسریع شده در ملات حاوی میکروسیلیس کمتر از 105 درصد مقاومت 7 روزه ملات استاندارد باشد به احتمال قوی ماده مورد نظر پودر سیلیس یا میکروسیلیس نامرغوب است. استاندارد EN13263 نیز راه حل مشابهی ارائه کرده است.

راه های دیگری نیزا جهت تشخیص میکروسیلیس پودری از سیلیس میکرونیزه شده وجود دارد مانند

که به علت طولانی تر شدن بحث، در این مقاله نمی گنجد.

ویژگی های عمومی میکروسیلیس پودری مطابق استاندارد ملی ایران به شماره 13278 مطابق جدول زیر است.

| الزامات | مقادیر بر حسب درصد |

| سیلیس، حداقل | 85 |

| مقدار رطوبت حداکثر | 3 |

| کاهش وزن در دمای بالا، حداکثر | 6 |

2. الزامات فیزیکی میکروسیلیس پودری

| ذرات بزرگتر از 45 میکرون،

ذرات باقی مانده روی الک 45 میکرون (نمره 325) حداکثر، درصد

|

10 |

| انحراف از میانگین ذرات باقی مانده روی الک 45 میکرون (نمره 325) حداکثر، درصد | 5 |

| شاخص فعالیت مقاومت فشاری پوزولانی تسریع شده،

باسیمان پرتلند در 7 روز، حداقل، درصد |

105 |

| سطح ویژه حداقل، متر مربع بر گرم | 15 |

همانطور که در بخش های قبلی گفته شد میکروسیلس دارای ذرات ریز با سطح ویژه بسیار زیاد است. همین موضوع سبب می شود که در هنگام قرار گیری در معرض آب، به صورت آب را به خود جذب کند. همینطور موضوع سبب می شود که در طرح های اختلاط بتن دارای میکروسیلیس پودری عمدتا به علت کلوخه کلوخه شدن میکروسیلیس درون ساختار بتن، این نواحی به نقاط ضعف بتن تبدیل شوند. جهت حل این مشکل چند راهکار ارائه می شود:

یکی از موارد مهمی که در هنگام استفاده از میکروسیلیس پودری باید مد نظر قرار گیرد و معمولا حتی توسط کارخانه های تولید بتن آماده لحاظ نمی شود این است که می شود میکروسیلیس را به عنوان بخشی از سیمان مصرفی در نظر گرفت. مصرف سیمان مضرات زیادی برای بتن دارد: جدای از افزایش دمای اولیه بتن، استفاده از سیمان زیاد می تواند سبب افزایش میزان ترک خوردگی های ناشی از جمع شدگی ، خزش و … شود. از طرف دیگر همانطور که در مقاله مربوط به قیمت بتن به آن اشاره شد مقدار سیمان یکی از عوامل تاثیر بر قیمت نهایی بتن است. از دیدگاه کلان نیز استفاده سیمان سبب تولید گاز دی اکسید کربن زیاد شده و ضرر های زیست محیطی زیادی را ایجاد می کند.

با توجه به دلایل بالا می توان میکروسیلیس پودری را با بخشی از سیمان مصرفی جایگزین کرد و از تاثیرات مثبت آن به میزان بیشتری استفاده کرد.

معمولا میزان جایگزینی میکروسیلیس پودری با سیمان در محدوده 5 الی 10 درصد قرار می گیرد. به طور مثال اگر قرار باشد که از سیمان به میزان 450 کیلوگرم در هر متر مکعب بتن استفاده شود با درصد جاگزینی 10 درصد ، می توان از 45 کیلوگرم میکروسیلیس به همراه 405 کیلوگرم سیمان به جای آن استفاده کرد. البته لازم به ذکر است که این امر مستلزم انجام آزمایشات مقاومت و کارایی است و نسبت آب به سیمان بتن را باید متناسب با آن اصلاح کرد. ( می توان برای بررسی بیشتر این مورد به مبحث نهم مقررات ملی ساختمان مراجعه کرد. )

میکروسیلیس در بازار ایران به 3 صورت کلی وجود دارد ژل میکروسیلیس ، میکروسیلیس پودری و دوغاب میکروسیلیس. در ادامه به معرفی هر کدام پرداخته و معایب و مزایای هر مورد شرح داده می شود:

این محصول ترکیبی از افزودنی فوق روان کننده ، پودر میکروسیلیس ، آب و افزودنی های پایدار ساز هتسند.

مزایا:

معایب :

این محصول ترکیبی از پودر میکروسیلیس، افزودنی های پایدار ساز و آب می باشد.

مزایا:

معایب:

مزایا:

معایب:

با توجه موارد زیر توصیه می شود از هر کدام ااز محصولات بالا به شکل زیر استفاده شود

در ابتدا مقاله ای با عنوان تاثیر میکروسیلیس بر خواص بتن که در چهارمین کنفرانس ملی مصالح و سازه های نوین ارائه شده است مورد بررسی قرار می گیرد. این مقاله که یک مقاله مروری می باشد به بررسی یافته های دیگران در ارتباط با افزودن میکروسیلیس پودری به طرح اختلاط بتن پرداخته شده است. مطابق این مقاله:

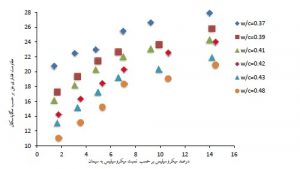

در مقاله دیگری که در هفتمین کنگره ملی مهندسی عمران دانشکده مهندسی عمران بابل به چاپ رسیده است به بررسی تاثیر میزان ماده پوزولانی میکروسیلیس بر مقاومت فشاری بتن پرداخته شده است.

طرح های اختلاط آزمایش شده در این پژوهش به شرح زیر است:

| پارامتر های درصد اختلاط | دامنه تغییرات جرم |

| آب | 150 الی 200 |

| سیمان | 200 الی 400 |

| میکروسیلیس | 4 الی 60 |

| شن | 1000 الی 1150 |

| ماسه | 600 الی 900 |

مطابق با یافته های این مقاله در یک نسبت آب به سیمان مشخص، با افزایش میزان میکروسیلیس مقاومت فشاری بتن افزایش می یابد.

در مقاله بعدی که توسط مرکز تحقیقات ساختمان و مسکن منتشر شده است به بررسی میزان جمع شدگی خمیری بتن های حاوی میکروسیلیس پودری پرداخته شده است. برای توضیح بیشتر باید گفت جمع شدگی خمیری در ساعات اولیه پس از بتن ریزی رخ می دهد. این نوع جمع شدگی با ترک خوردگی بتن همراه است. جمع شدگی و ترک های مربوط به این پدیده اغلب در بتن ریزی دال های بتنی یا کف سازی های بتنی ایجاد می شود. پدیده ترک خوردگی ناشی از جمع شدگی در شرایط اقلیمی گرم و خشک، که شرایط تبخیر آب شدید تر است، بیشتر مشاهده می شود. مطابق با یافته های این مقاله مشاهده می شود که بتن های حاوی درصد بالای میکروسیلیس آسیب پذیری بیشتری نسبت به بتن های بدون میکروسیلیس نشان می دهند. دلیل این موضوع جذب آب بالای میکروسیلیس گزارش شده است. جهت پیشگیری از این موضوع توصیه می شود که از روش های عمل آوری بتن مانند ورق پلاستیکی یا مواد غشاساز عمل آوردنده بتن استفاده گردد.

پودر میکرو سیلیس یا دوده سیلیسی یکی از مواد شیمیایی است که بهعنوان مکمل بتن اضافهشده و موجب افزایش مقاومت، کیفیت، سطح بالای کششی و خمشی بتن میشود. این ماده به دوام و نفوذ ناپذیری بتن تاثیر بسیار زیادی داشته و سبب میشود تا بتن در آبوهوا های مختلف با بهترین کیفیت تولید شده و بتنریزی بدون هیچگونه آسیب یا خسارتی انجام شود. پودر میکرو سیلیس در پروژههای بتنریزی سبب صرفهجویی در زمان ساختوساز شده و منجر به بهبود عملکرد مصالح میشود. این نوع از مکمل بتنی در سطح بازار با انواع برندهای و کیفیتهای متفاوتی وجود دارد که متناسب با بودجه خریدار عرضه میشوند.

کارگیری افزودنی های بتن در نوع عملکرد و کیفیت بتن و در نتیجه سازه مورد نظر، تاثیر بسزایی دارد. پودر میکروسیلیس با وجود معایب اندک خود، خواص خارق العادهای برای بتن به همراه دارد.

استفاده از میکروسیلیس پودری سبب ایجاد ویژگی های مثبتی در بتن مانند:

می شود. همچنین در این مقاله نکاتی عملی در ارتباط با اختلاط این ماده در بتن بیان گردید.

برای خرید پودر میکروسیلیس تماس بگیرید و کارشناسان 24 ساعته در خدمته شما هستند

نویسنده : امیررضا عبدالهی

| وزن | 111 کیلوگرم |

|---|---|

| ابعاد | 20 × 20 × 20 سانتیمتر |

| برند | ایران بتن |

پودر میکروسیلیس در بتنهای پیشساخته، مقاوم در برابر حملات شیمیایی (کلرید، سولفات، واکنش قلیایی با سنگدانه و …)، بتن با نفوذپذیری کم در برابر آب و بتن با دوام بالا استفاده میشود. از پودر میکروسیلیس برای بتن سازهها و قطعات بتنی که در معرض محیطهای خورنده و فرساینده هستند نیز استفاده میشود.

طبق استاندارهای موجود میزان مصرف پودر میکروسیلیس 3 تا 15 درصد وزن سیمان میباشد. استفاده بیشتر از 20 درصد وزن سیمان موجب کاهش مقاومت بتن حاوی پودر میکروسیلیس میشود.

بهتر است افزودنی بتن پودر میکروسیلیس به همزمان و یکنواخت به سیمان و سنگدانه به مخلوط اضافه گردد. توجه داشته باشید که پودر میکروسیلیس به صورت یکنواخت در بتن یا ملات مخلوط و پخش گردد. این امر میتواند با اختلاط کافی و مناسب و یا با استفاده از مواد افزودنی فوقروانکننده انجام گیرد.

در محیط کاملا خشک و سرد نگهداری شود.

| نوع محصول | پودر بسیار ریز |

| رنگ محصول | سفید تا خاکستری روشن |

| مقدار مصرف | ۵ تا ۱۰درصد مخلوط |

| جرممخصوص ذرات | ۲۶/۲ کیلوگرم در لیتر |

| شاخص فعالیت پوزولانی | بیش از ۱۱۵ |

| مقدار SiO۲ | بیش از ۹۰ درصد |

irconcrete –

عالی

mahdi mashhdi –

بسیار عالی